1. Introduo 1m4u2f

O alumnio uma importante matria prima da indstria metal mecnica, sendo utilizado das mais diversas formas, uma delas a produo de latas utilizadas na armazenagem de bebidas. So necessrias 5 toneladas de bauxita, que transformam-se em 2 toneladas de alumina, utilizando em mdia um total de 13000kW/t de energia eltrica, para a obteno de 1 tonelada de alumnio (MRTIRES, 2009). Logicamente quanto menos produtos manufaturados base de alumnio sejam desperdiados, menor ser a utilizao de recursos naturais e maior ser a eficincia energtica dos locais produtores.

Como todo recurso natural no renovvel, a m utilizao do alumnio e seu consequente desperdcio faro com que ele se torne cada vez mais escasso, de acordo com isso, percebe-se que as organizaes que dependem deste recurso conscientizaram-se da utilizao do conhecimento e da busca incessante por aperfeioamento e otimizao de processos, pois, segundo Reis e Milan (2009) as empresas que se utilizam de conhecimento interno e externo podero obter vantagens competitivas mais sustentveis no mercado.

Segundo dados da ABAL (2007), o processo de extrao feito sob planejamento ambiental rigoroso, com o intuito de recuperar a rea da mina aps ser totalmente explorada. Segundo Lino (2011), o solo orgnico retirado da rea armazenado para posterior recobrimento do local, objetivando o reflorestamento com espcies nativas. Conforme o autor, no Brasil 95% das empresas do ramo possuem aes pr-definidas para que haja recuperao total da rea utilizada, se no totalmente com florestas nativas, mas tambm com a formao de pastagens. Por parte das empresas mineradoras h a manuteno de viveiros de mudas com aproximadamente 48% de espcies nativas de um total que pode superar 100 tipos diferentes, o que nos mostra de fato a preocupao que h em favor do meio ambiente.

Enfatizando os benefcios da correta reutilizao do alumnio j industrializado, segundo dados da ABAL (2007), h uma economia de 95% nos gastos de energia eltrica para a reciclagem de 1kg de alumnio em relao aos gastos de eletricidade para a produo da mesma quantidade de alumnio primrio. De acordo com o Instituto Brasileiro de Geografia e Estatstica – IBGE no Brasil, 90% das latas de alumnio produzidas so recicladas.

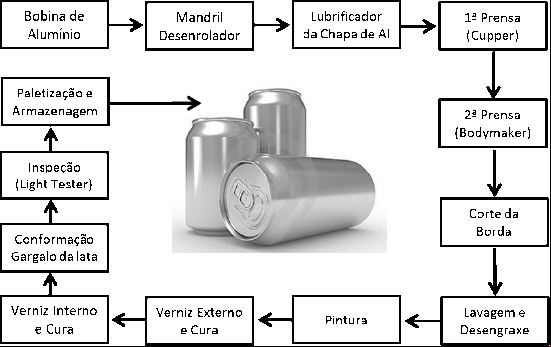

Lino (2011) cita alguns exemplos de benefcios que a reciclagem das latas de alumnio apresentam: melhoria da sade pblica e do saneamento; diminuio dos gastos municipais em relao coleta de resduos; diminuio da destruio ambiental, porque a indstria a a utilizar menos matria-prima, energia eltrica, poluindo menos a gua e o ar pois os processos de fabricao se reduzem ou se alteram; o fornecimento de insumos com custo abaixo dos tradicionais o que consequentemente reado ao processo produtivo e ao preo de venda ao consumidor. A Figura 1 demonstra o processo de fabricao de latas de alumnio.

Figura 1 – Diagrama de bloco do processo

Fonte: Adaptado de PENTEADO (2002).

Conforme Michelon (2004), o alumnio chega indstria de fabricao de latas enrolado em bobinas, essas bobinas am pelo desenrolador onde sofrem banhos e tratamentos qumicos para limpeza e nova lubrificao, o prximo o a conduo do material a primeira prensa para o corte do alumnio em discos e estampagem dos copos, a etapa seguinte consiste na movimentao dos copos atravs de esteiras at a segunda prensa onde ocorre uma nova etapa de estampagem e o processo de ironing. O processo de ironing consiste em uma combinao dos processos de estampagem e trefilao, onde um copo embutido forado por um puno a ar por um anel cnico, fazendo com que a espessura da parede do copo diminua e aumente o seu comprimento (OTTO, 2000 apud MAGALHES, 2005).

As etapas finais do processo que vem a seguir consistem no corte da aba excedente, lavagem de desengraxe, pintura, aplicao de verniz externo, cura, verniz interno, nova cura, conformao do gargalo, inspeo, paletizao e armazenagem.

O objetivo deste trabalho aplicar o Mtodo de Anlise e Soluo de Problemas – MASP para reduzir as avarias de latas de alumnio durante toda a movimentao dentro de uma empresa produtora de bebidas.

A indstria onde ser aplicado o estudo de grande porte e est localizada na cidade de Igrejinha, RS desde 2004. Com aproximadamente 350 funcionrios, a unidade tem capacidade produtiva de 250.000 hectolitros/ms. Esta produo se d atravs de uma linha de vidro (600ml e 1000ml), uma linha de refrigerante (2000ml, 250ml), uma linha de gua mineral (1,5L, 0,5L) e uma linha de Latas (473ml, 350ml, 269ml).

Entre os motivos para escolha deste tema, pode-se destacar diretamente o prejuzo financeiro para a empresa com o grande volume de latas perdidas durante a movimentao e a perda de tempo dos colaboradores com excesso de movimentao dos paletes de latas e, indiretamente, a contribuio para a preservao dos recursos minerais e a eficincia energtica da cadeia produtiva do alumnio.

As avarias das latas de alumnio ocorrem desde o momento da descarga, quando os paletes de latas so retirados do caminho com empilhadeiras e alocados no estoque e posteriormente levados at a linha de produo. Qualquer movimento brusco com a empilhadeira nessa movimentao pode danificar ou derrubar a lata no cho. O layout da empresa e os locais de descarregamento de latas podem ser vistos na Figura 2.

Figura 2 – Layout de Armazm

Fonte: Autoria Prpria (2013).

Na linha de produo, os paletes de latas so colocados em um transporte e atravs de roletes o material transportado at a despaletizadora, onde as latas sero retiradas dos paletes e seguiro na linha de produo atravs de um transporte pneumtico. Neste transporte, existe um inspetor eletrnico que no permite que latas avariadas, como por exemplo: qualquer desvio de qualidade no bocal ou qualquer amassado em sua parede, prossiga no transporte. Estas latas rejeitadas so consideradas como perdas decorrentes da movimentao. Entre as latas perdidas no armazm e as latas rejeitadas pelo inspetor eletrnico, a empresa perde em mdia 80.000 latas por ms.

As empilhadeiras utilizadas nas movimentaes so empilhadeiras movidas gs, tanto de lanas simples quanto de lanas duplas, a diferena entre esses dois modelos est na quantidade de paletes que a mquina pode carregar horizontalmente, enquanto a empilhadeira simples leva apenas um palete, a dupla permite a movimentao de dois paletes no sentido horizontal.

Para que o objetivo seja alcanado pretende-se: i) identificar os tipos de avarias e suas causas; ii) monitorar e descobrir suas caractersticas; iii) analisar as causas reais que atuam sobre o problema; iv) elaborar aes que possam ser tomadas a fim de solucionar o problema; v) demonstrar aos responsveis pelo alvo do estudo quais os treinamentos e mtodos necessrios para mitigar o problema; vi) comparar os dados iniciais com os resultados obtidos e seus respectivos gastos; vii) analisar se a proposta foi bem executada e se os resultados foram positivos; viii) aps a obteno de resultados positivos, a meta a elaborao de Procedimento Operacional Padro (POP) com a finalidade de eliminar os mtodos de trabalho que no so adequados.

2 Fundamentao terica 6f2p5v

2.1 Mtodo de Anlise e Soluo de Problemas - MASP 5t2o6r

O MASP uma ferramenta que auxilia na identificao, anlise e soluo dos mais diversos problemas existentes nas organizaes atravs da aplicao de oito etapas que, alm do desenvolvimento de aes corretivas, prope tambm aes preventivas para a eliminao do problema. Segundo Damazio (1998), as 8 etapas do MASP podem ser resumidas conforme o Quadro 1.

Quadro 1 – Descrio das etapas do MASP

ETAPA |

DESCRIO |

Identificao do Problema |

Fase inicial do processo, aqui o objetivo definir o problema que ser estudado e apresentar as justificativas que motivaram a escolha. Aps a escolha, o problema apresentado e so fornecidas todas as informaes conhecidas para a ocorrncia do fato. Nesta etapa, tambm apresentado o perodo a que se refere o problema, as possveis perdas e ganhos com sua existncia e os responsveis pelo estudo. |

Observao do Problema |

Por meio da observao contnua, o objetivo descobrir as caractersticas do problema atravs da coleta de dados sobre vrios pontos de vistas, tais como: tempo, local, tipo e etc. Nesta fase, a demora extremamente saudvel, pois quanto maior o tempo de observao do problema, menor ser o tempo gasto para resolv-lo. A anlise deve ser realizada onde o problema for identificado, de modo a resguardar todas as caractersticas de forma a no gerar uma observao distorcida do problema. |

Anlise |

Neste processo, so identificadas a causas reais influentes do problema, para facilitar esse processo utilizado o Grfico de Ishikawa, onde so lanadas as causas referentes a pessoas, armazenagem, mtodo, sistemas e materiais. Aps a utilizao do Grfico de Ishikawa, os dados so lanados numa tabela que permite o detalhamento dos motivos possveis de cada causa apresentada. |

Plano de Ao |

Confirmadas as causas fundamentais do problema, o prximo o elaborar o Plano de Ao que englobe as aes propostas, para isto, monta-se uma tabela com as seguintes colunas (sugesto): aes propostas; ao sobre causa ou efeito; existncia de efeito colateral; prazo de implantao e custo de implantao. Para bloquear as causas provveis, utiliza-se a tcnica 5W2H, alm disso, preciso estabelecer as metas a serem atingidas. |

Execuo |

Neste processo, so divulgados os resultados do MASP e os treinamentos necessrios para as pessoas responsveis por lidar com o problema. |

Verificao |

Nesta etapa, os resultados iniciais so comparados aos resultados obtidos aps a implementao das contramedidas propostas, assim como os custos iniciais e os custos aps a implementao das contramedidas, feita anlise se houve ganho aps a utilizao do MASP. Se os efeitos indesejveis continuam, significa que a soluo foi falha, novo MASP dever ser realizados aps a implementao das contramedidas (sugere-se um perodo no seja inferior a dois meses). |

Padronizao |

As instrues utilizadas no processo de desenvolvimento do MASP devem sofrer alteraes antes de serem mapeadas, vital que aps o mapeamento dos processos, antigos vcios no tornem a aparecer, incorporando padres de trabalho que qualquer trabalhador possa realizar a tarefa. Os novos procedimentos devem ser amplamente divulgados a todos os envolvidos no processo, expondo as razes, motivos e benefcios das mudanas. Outro fator importante para o sucesso da ao a realizao do treinamento no prprio local de trabalho. |

Concluso |

Relacionar os problemas que no foram resolvidos, verificando se alguma coisa deixou de ser realizada. Os resultados acima da expectativa tambm devem ser apresentados, pois indicadores da eficincia do estudo podem ser utilizados para possveis correes dos erros remanescentes, que, devem ser corrigidos para que se possa atingir 100% da meta proposta. Aps estudar todas as etapas do MASP, possvel perceber a importncia das ferramentas da qualidade no controle, anlise, interpretao e apresentao das inmeras variveis que as organizaes lidam no seu cotidiano. Com a realizao do MASP possvel estudar um problema a fundo, de forma que se possa encontrar uma soluo que atenda a necessidade da empresa. |

Fonte: Damazio (1998).

Sendo as latas de alumnio as embalagens dos produtos fabricados pela empresa estudada, fundamental que haja sincronia entre o fornecedor de latas e a organizao, pois segundo Berton et al (2010), a previso da demanda serve de base para o planejamento do processo produtivo, o que consiste em no apenas pensar no processo interno, mas tambm no processo externo, incluindo a cadeia de suprimentos.

O planejamento produtivo se torna necessrio para aumentar a competitividade da empresa no ramo em que atua, mas para que isso ocorra Barreto e Lopes (2005) afirmam que a organizao deve melhorar a sua produtividade e qualidade concomitantemente, otimizando sua tecnologia e tornando mais eficiente sua mo-de-obra, no caso estudado a eficincia na movimentao e transporte das latas de alumnio o ponto que ir ajudar a empresa a melhorar a sua competitividade.

Para uma empresa que queira ser altamente competitiva e obter resultados positivos frente a seus concorrentes, a filosofia da Produo Enxuta – PE que prev a produo de mais com menos, principalmente na parte logstica, de acordo com Carrera (2008) apud Eckert, Marodin e Saurin (2012), pode fornecer ganhos significativos tais como: a) entregas mais rpidas e flexveis do estoque ao ponto de uso; b) a reduo do custo logstico operacional; c) o aumento da produtividade da mo-de-obra; d) a reduo de estoques e conseqente aumento do giro de estoque; e e) a liberao de rea fabril interna. Ainda dentro da esfera da competitividade, segundo Takahashi e Osada (1993) apud Arago e Bornia (2007), a eficincia produtiva depende da correta utilizao da capacidade projetada e dos altos ndices de qualidade dos produtos gerados.

3 Estudo de caso 2x4s3u

3.1 Etapa 1 – Identificao do problema 3k3p6g

Para definir o tema do trabalho a ser desenvolvido, foi realizado um levantamento de todas as perdas ocorridas no armazm da empresa estudada no ano de 2012. Conforme pode ser observado na Figura 3, constatou-se que o principal motivo das perdas de armazm era por manuseio/movimentao, representando R$ 322.433,00 de perda no ano.

Figura 3 – Perdas no armazm em 2012

Fonte: Dados da empresa estudada (2012).

As perdas por movimentao do armazm podem ser tanto de Produtos Acabados – PA, quanto dos insumos utilizados na produo. Para identificar o foco do trabalho, foi realizado um levantamento de dados onde se constatou que dos R$ 322.433,00 perdidos por movimentao, mais da metade foram gerados com perdas de insumos. Os dados referentes a este estudo podem ser vistos na Figura 4.

Figura 4 – Perdas de manuseio em 2012

Fonte: Dados da empresa estudada (2012).

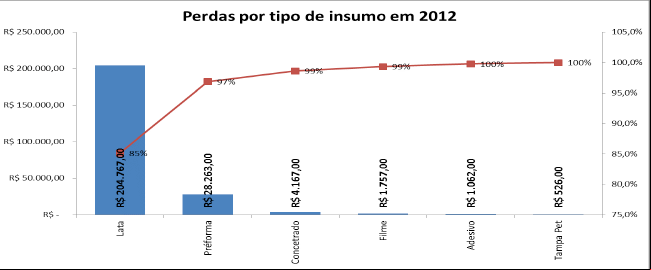

Na empresa estudada, existem dois armazns: um deles, no almoxarifado, destinado ao armazenamento de insumos; O outro, localizado na rea de expedio, armazena os produtos acabados e alguns insumos, como latas e prformas, devido ao grande espao que estes dois materiais ocupam. Para definir a rea de atuao, foram levantados os dados referentes s perdas de insumos. Na Figura 5 verificam-se as perdas ocorria com as latas de alumnio, conforme pode ser visto

Figura 5 – Perdas de insumos em 2012.

Fonte: Dados da empresa estudada (2012).

Aps estas coletas de dados, verificou-se uma perda de mais de R$ 200.000,00 por ano com avarias de latas de alumnio. O valor unitrio de cada lata varia de R$ 0,15 a R$ 0,22, dependendo do formato da lata, logo, a perda anual de latas ultraa o nmero de 1.000.000 de unidades. Devido a estes altos valores, definiu-se como problema a ser estudado a perda de latas por manuseio no armazm.

3.2 Etapa 2 – Observao do problema 1r442t

Para entender e descobrir as caractersticas do problema estudado, foi realizada uma observao em todas as reas envolvidas na movimentao de latas de alumnio. Durante essa observao foram coletados dados e caractersticas do problema, conforme pode ser visto no Quadro 2.

Quadro 2 – Lista de avarias identificadas.

|

|

|

Fonte: Pesquisa de Campo (2013).

3.3 Etapa 3 – Anlise 5z4f5l

Nesta etapa foram identificadas as causas que estavam influenciando no problema atravs do diagrama de causa e efeito, tambm conhecido como Grfico de Ishikawa. Durante a anlise, verificou-se seis causas para o problema, conforme visto na Figura 6.

Figura 6 – Diagrama de causa e efeito.

Fonte: Pesquisa de Campo (2013).

Com os dados obtidos atravs da anlise, uma tabela foi criada com o objetivo de descobrir os motivos de cada uma das causas. Estes motivos podem ser vistos na Tabela 1.

Tabela 1 – Motivos do problema

Item |

Causas Ishikawa |

Por qu? |

1 |

Falta de capacitao dos empilhadeiristas para movimentar os paletes de latas |

Porque os operadores no possuem treinamento especfico de movimentao de latas de alumnio |

3 |

Latas avariadas no transporte terceirizado do fornecedor at a fbrica |

Porque no realizada inspeo dos paletes no recebimento das latas |

4 |

Paletes de latas armazenados muito prximos um dos outros no armazm |

Porque as marcaes no piso no respeitam a distncia mnima recomendada pelo fornecedor de latas |

6 |

Choque entre as latas e a plataforma de carregamento da empilhadeira |

Porque ao erguer o palete de latas, o mesmo desliza e colidi com a plataforma da empilhadeira |

9 |

Latas armazenadas muito longe da linha de produo |

Porque o layout foi definido visando proximidade com a rea de descarregamento |

12 |

Choque entre os paletes de latas quando transportados em empilhadeiras duplas |

Porque os paletes ficam muito prximos na empilhadeira dupla |

Fonte: Pesquisa de Campo (2013).

3.4 Etapa 4 – Plano de Ao 6g6a6g

Aps a verificao das causas e dos motivos, foram levantadas as aes necessrias para bloqueio das causas e, consequentemente, dos efeitos. Para gerenciar estas aes, utilizou-se a tcnica 5W2H, conforme pode ser visto na Figura 7.

Figura 7 – Plano de Ao 5W2H

Fonte: Pesquisa de Campo (2013).

As aes envolveram vrias rea da empresa e tambm a contratao de mo de obra terceirizada. Quanto aos custos, teve-se apenas a contratao de terceiros para pintura do piso e o material necessrio para confeco dos batentes das lanas das empilhadeiras.

3.5 Etapa 5 – Execuo 1f2f4f

Todas as aes propostas foram concludas dentro do prazo e as pessoas envolvidas no processo foram treinadas nas mudanas de procedimento. As evidncias de execuo das aes podem ser vistas no Quadro 3.

Quadro 3 – Execuo das Aes

Realizado treinamento de movimentao e armazenagem de paletes de latas de alumnio em conjunto com o fornecedor. |

Realizada inspeo no descarregamento dos paletes de latas e posterior cobrana da transportadora das latas amassadas e faltantes. |

Realizadas marcaes no piso do armazm para delimitar os boxes, conforme orientao do fornecedor de latas de alumnio. |

Criao e instalao de limitador nas lanas das empilhadeiras, impedindo que os paletes batam na plataforma da mquina. |

Modificado local de armazenagem e descarregamento de latas para prximo da linha de envase. |

Realizada orientao para os operadores de empilhadeira utilizar somente mquinas simples para a movimentao de latas. |

Fonte: Pesquisa de Campo (2013).

Com a modificao do local de armazenagem de latas, o layout do armazm foi alterado, possibilitando uma reduo na movimentao de paletes de alumnio desde o descarregamento at o abastecimento da linha de produo. O novo layout pode ser visto na Figura 8.

Figura 8 – Novo Layout do armazm

Fonte: Dos autores (2013).

3.6 Etapa 6 – Verificao 4v6132

A concluso das aes propostas ocorreu dia 27/09/2013. Para comprovar os efeitos dessas aes, verificou-se a situaes das perdas de latas de alumnio por movimentaes e transportes no ms de Outubro/2013. No total do ms, foi contabilizada uma perda de 27.500 latas, o que representa uma reduo de 64% em relao s perdas ocorridas em 2012. Essa reduo proporciona para a empresa um ganho financeiro mensal de aproximadamente R$ 11.500,00, sendo que, as aes realizadas custaram apenas R$ 1.080,00.

3.7 Etapa 7 – Padronizao 6b5y6p

Para garantir a efetividade das aes realizadas, a instruo de trabalho j existentes referente movimentao de latas de alumnio foi alterada, conforme Figura 9. Todos os operadores de empilhadeira foram treinados a partir dos novos procedimentos.

3.8 Etapa 8 – Concluso k2j5

Com a finalizao do estudo, chegou-se ao entendimento de que a competitividade e o ganho financeiro de uma empresa no esto baseados somente em qualidade do produto e lanamentos de produtos inovadores, inovaes e qualidade em processos tambm so importantes e fazem uma grande diferena quando so observadas as perdas que uma organizao pode ter.

No processo logstico interno da indstria estudada, as perdas em movimentao de latas de alumnio representavam um valor em torno de R$ 200.000,00 por ano com avarias. Depois da correta execuo do MASP e realizao de todas as suas etapas, houve uma reduo de 64%, ou um ganho mensal de R$ 11.500,00. Mesmo o MASP tendo sido executado corretamente, ao final do trabalho ainda existe uma lacuna que representa 36% de perdas na movimentao de latas de alumnio, dessa forma o mtodo deve ser replicado futuramente. Por fim, percebe-se a importncia de ferramentas e mtodos apresentados na academia serem levados a cabo no ambiente industrial, pois a otimizao s possvel plenamente aliando a teoria prtica.

4 Consideraes finais 232z1r

A utilizao correta de tcnicas utilizadas e aprovadas amplamente tanto no ambiente acadmico como no corporativo, levam as empresas a melhorias significativas no mbito financeiro e competitivo.

Como no caso estudado, as perdas de latas de alumnio aram de aproximadamente 80.000 unidades para 27.500 unidades, percebe-se que ainda existem oportunidades para aperfeioamento no processo logstico de movimentao interna, sendo assim, outros estudos podem ser aplicados, com diferentes mtodos e ferramentas, porm com o mesmo objetivo.

Referncias 1n5j14

ABAL. ANURIO ESTATSTICO. So Paulo: ABAL, 2007. 29p. (1996-2007).

ARAGO, I. R.; BORNIA, A. C. A reduo de perdas num processo produtivo atravs da implantao da sistemtica da rvore de perdas. Revista Produo Online, v. 7, n. 2, 2007.

BARRETO, J. M.; LOPES, L. F. D. Anlise de falhas no processo logstico devido a falta de um controle de qualidade. Revista Produo Online, v. 12, n. 2, 2012.

BERTON, L. T.; CALIA, R. C.; FIOROTTO, J. A.; JUNIOR, A. P. S.; SEGATTO, M. A tecnologia da informao como e ao ajuste da previso da demanda: um estudo de caso em uma empresa de bebidas carbonatadas. Revista Produo Online, v. 10, n. 3, 2010.

DAMAZIO, 1. istrando com a Gesto Pela Qualidade Total. Rio de Janeiro: Intercincia, 1998.

PENTEADO, E. Fabricao de latas de alumnio pelo processo de Drawing Ironing. V Conferncia Nacional de Conformao de Chapa. Gramado/RS, 2002.

LINO, H. F. C. A Indstria de Reciclagem e a Questo Ambiental. 291f. Tese (Histria Econmica) – Universidade de So Paulo, Departamento de Histria. So Paulo, 2011.

ECKERT, C. P.; MARODIN, G.; SAURIN, T. A. Avanando na implantao da logstica interna lean: dificuldades e resultados alcanados no caso de uma empresa montadora de veculos. Revista Produo Online, v. 5, n. 2, 2005.

MAGALHES, F. C. Estudo numrico e analtico das evolues da fora e da espessura em chapas de ao livre de intersticiais durante processamento por embutimento e ironing. 134f. Tese (Engenharia Mecnica) – Universidade Federal de Minas Gerais, Departamento de Engenharia Mecnica. Minas Gerais, 2005.

MRTIRES, R. A. C. Alumnio. Braslia: DNPM, 2009. 197p. il. (5 Distrito).

MICHELON, M. D. Anlise do processo de fabricao de latas de bebidas com liga de alumnio. 27f. Monografia (Engenharia Mecnica) – Universidade Federal do Rio Grande do Sul, Departamento de Engenharia Mecnica. Porto Alegre, 2004.

REIS, Z. C.; MILAN, G. S. Gesto do conhecimento – um desafio a ser istrado. Revista Produo Online, v. 4, n. 1, 2009.

TAFFAREL, M. F. Estudo de caso, do ponto de vista logstico de um equipamento acoplado em empilhadeira: posicionador duplo de garfos. 53f. Trabalho de Concluso de Curso (Engenharia Mecnica) – Universidade Regional do Noroeste do Estado do Rio Grande do Sul. Departamento de Cincias Exatas e Engenharia. Panambi, 2012.