1. Introduo 1m4u2f

Estamos situados em um cenrio onde a globalizao exige que as empresas se tornem cada vez mais competitivas. A busca pela melhoria o objetivo das organizaes que entendem a necessidade de superar seu concorrente e manter-se no mercado. Vivemos em uma fase em que fabricar com qualidade e satisfazer o cliente no mais o bastante.

necessrio que a empresa surpreenda seu cliente. Mas como obter mais resultado sem aumentar fisicamente sua capacidade torna-se o desafio dos gestores.

Na organizao, cada setor similar a um membro do corpo. Cada um com suas respectivas atribuies. Para alcanar o resultado esperado, todos os “membros” devem trabalhar em sitonia. O setor de Recursos Humanos deve oferecer colaboradores preparados e garantir a capacitao destes, o setor de Qualidade assegura o produto conforme especificaes do cliente, o setor Financeiro deve garantir a boa gesto dos recursos, o setor de produo destaca-se pois precisa produzir com eficincia e assim, cada parte da organizao segue com seus objetivos.

A Manuteno um assunto abordado pela istrao da Produo h muitos anos nas empresas, porm seu gerenciamento no cotidiano da empresa, ainda possui oportunidades de melhoria que podem otimizar os recursos fsicos e consequentemente o desempenho da produo. Segundo Corra & Corra (2007), as falhas nos recursos fsicos podem resultar em conseqncias que vo desde perdas financeiras, de imagem, de vidas humanas, entre outros.

Assim como a Produo possui ferramentas para otimizar o processo como OEE (Overall Equipment Effectiveness) SMED (Single Minute to Exchange of Die), no setor de Manuteno existe TPM (Total Productive Maintenance)

1.1. TPM – Manuteno Produtiva Total 1b4556

A TPM (Total Productive Maintenance) compe o grupo de ferramentas de Lean Production e tem a capacidade de criar um ambiente de melhoria contnua dos sistemas produtivos, minimizando falhas ou perdas nos processos. composta por uma srie de mtodos destinados a garantir que cada mquina em um processo de produo seja sempre capaz de realizar tarefas necessrias para que a produo jamais seja interrompida, atravs da integrao de pessoas, processos e equipamentos.

Afirmam Kardec e Nascif (2002), que a Manuteno Produtiva Total um conceito Japons inovador, pois a origem da TPM pode ser localizada em 1951 quando a Manuteno Preventiva, originalmente concebida nos EUA, foi introduzida no Japo, na empresa Nippon Denso Co. Ltd., integrante do Grupo Toyota. A Nippon Denso foi primeira companhia a introduzir, de forma ampla, um programa de manuteno preventiva em 1960.

A mesma seguia a manuteno preventiva e tambm adicionou a Manuteno Autnoma executada pelos operadores. Kardec e Nascif (2002) corroboram afirmando que, a manuteno preventiva juntamente com manuteno autnoma e melhoria da mantenabilidade deu a luz a Manuteno Produtiva Total em 1970.

Assim a TPM iniciou-se na indstria automobilstica, ando rapidamente a fazer parte da cultura organizacional de empresas de outros ramos industriais: eletrodomsticos; alimentcios; farmacuticos; plsticos; eletrnicos; entre outros.

(SUZUKI 1992); (FERNANDES 2005); (CORRA & CORRA 2007), contribuem afirmando que para a implantao da TPM, necessitam de aproveitamento das pessoas, dos equipamentos e a total organizao, ou seja, uma reestruturao organizacional, por meio da participao total.

Fernandes (2005) completa afirmando que a TPM auxilia na diminuio de custos.

O conceito exige treinamento para os funcionrios e o aperfeioamento contnuo dos processos. O objetivo da TPM no somente prevenir as quebras e os defeitos dos equipamentos, mas tambm a manuteno produtiva rentvel, de forma efetiva e econmica.

O cenrio atual dos setores de Manuteno possuem a TPM como ferramenta protagonista que prope falha zero, quebra zeo, a qualidade do equipamento e produto aumentando a efieicncia da planta.

1.2. Pilares da TPM 286p46

A JIPM (Japan Institute Productive Management) ensina que a estrutura do TPM est baseada em 8 pilares, onde a aplicao de todos levar a empresa a um resultado de excelncia. Estes possuem, objetivos prprios, conforme demonstrado a seguir:

- Pilar Manuteno da Qualidade: garantir zero defeito de qualidade, mantendo condies ideais de materiais, equipamentos, mtodos e pessoas;

- Pilar Melhoria Especifica: conhecer e eliminar perdas de todo o processo produtivo atravs de tcnicas analticas;

- Pilar Segurana, Sade e Meio ambiente: busca de zero acidentes, com danos pessoais, materiais e ambientais, atravs de equipamentos confiveis, preveno do erro humano e processos e equipamentos que no agridam o meio ambiente;

- Pilar Manuteno Planejada: busca reduzir custos de manuteno, mantendo condies timas de processos e equipamentos, atravs de atividades de melhoria continua e gerenciamento da manuteno. ar fortemente o Pilar de Manuteno Autnoma;

- Pilar Office TPM: identificar e eliminar perdas istrativas; tipicamente reduz tempo e aumenta a qualidade/preciso das informaes;

- Pilar Controle Inicial: aproveitar o conhecimento adquirido por melhorias e introduzir novos projetos sem qualquer tipo de perda (velocidade, qualidade, tempo, custo, quebras, etc.);

- Pilar Educao e Treinamento: desenvolver o conhecimento e habilidades ando os outros pilares no desenvolvimento das atividades de TPM;

- Pilar Manuteno Autnoma: detectar e lidar prontamente com as anormalidades observadas nos equipamentos, de forma a manter condies ideais de funcionamento.

1.3. Implementao da TPM 3y5cs

Para a implementao da fase preparatria do TPM, estima-se em mdia um perodo de 3 a 6 meses, enquanto que, para o incio do estgio de consolidao de 2 a 3 anos, mas comum levar de 3 a 5 anos para que o TPM funcione efetivamente. Day, Troy e Heller (2004, p. 2) comentam que uma das dificuldades na implementao do TPM como estratgia deve-se a um nmero considervel de anos para se obter resultados satisfatrios, e acrescenta: “no h nenhum modo rpido de implantar o TPM”. necessrio o cumprimento de 12 etapas para a implantao do TPM das quais (GUELBERT 2008) aborda:

Estgio de preparao

1 Etapa: Comprometimento da alta gerncia. No basta que a gerncia esteja envolvida, deve estar comprometida. Deve ser divulgado a todos os funcionrios informaes sobre TPM, sobre o compromisso da direo superior e sobre as intenes e expectativas em relao ao mtodo.

2 Etapa: Campanha de difuso do mtodo. Uma das principais metas do TPM aperfeioar os recursos humanos, equipamentos e instalaes. Assim, deve ser elaborado um programa de educao introdutria a todos os gerentes, supervisores e facilitadores em cursos e conferncias especficas, para que estes possam aplicar o TPM.

3 Etapa: Definio das coordenadorias e nomeao dos coordenadores para gerenciar o programa e formar os grupos de trabalho. Deve ser estabelecido um comit de coordenao de implantao, composto preferencialmente por gestores, que nomearo suas equipes de trabalho em cada rea. A atividade desenvolvida pelo grupo de trabalho uma das caractersticas do TPM, grupos estes, liderados por elementos que se destacam nas funes de superviso.

4 Etapa: Poltica bsica e metas. As metas devem ser estabelecidas com referncia nos valores atuais dos itens que sero melhorados: previso do tempo necessrio para a obteno do conceito de excelncia empresarial e deciso da meta primria e secundria (qualitativa e quantitativa) a serem obtidas, como percentuais de reduo de falhas, percentagens de incremento de disponibilidade, percentagens de aumento de produtividade, etc.

5 Etapa: Plano Piloto necessrio que se estabelea um plano piloto para acompanhar desde a preparao para a introduo at a implementao definitiva. Ele ir possibilitar os progressos, e estabelecer parmetros atuais e comparativos do desenvolvimento.

Estgio de implantao

6 Etapa: Incio da implementao Um evento deve ser planejado para a ocasio, com a participao de todos os funcionrios, onde os diretores os estimularo para o sucesso do programa. Antes do dia da implantao, o processo de educao introdutria em TPM deve estar concludo.

7 Etapa: Kobetsu-Kaizen para a obteno da eficincia nos equipamentos e Instalaes Trata-se do levantamento detalhado das necessidades de melhoria de um equipamento, efetuado por um grupo formado por engenheiros, gerentes de linha, mantenedores e operadores. Este grupo selecionar uma linha de equipamentos sujeita a algum gargalo gerador de perdas crnicas, e que dentro de trs meses, possam ser alcanadas as melhorias propostas. Todos os membros do grupo devem apresentar sugestes quanto melhoria do objeto de estudo.

Estgio de implementao

8 Etapa: Estabelecimento de Jishu-Hosen (manuteno autnoma) Cada operador deve controlar seus prprios equipamentos, obedecendo a os, um de cada vez, s ando ao seguinte aps a concluso do anterior com apoio e avaliao dos gerentes.

9 Etapa: Eficcia dos equipamentos pela engenharia de produo (operao + manuteno). Esta etapa contempla normalizar e transformar em rotina o que foi estabelecido na etapa anterior, desenvolvendo produtos fceis de fabricar e equipamentos fceis de operar e manter. Estabelecer condies para eliminao de defeitos de produtos e facilitao de controles.

10 Etapa: Estabelecimento do sistema para obteno da eficincia global nas reas de istrao Essa etapa envolve atividades que tm como objetivo apoiar a produo e incrementar a eficincia nos escritrios e nos equipamentos. Essas atividades devem ser planejadas de forma a obter a eficincia global do sistema istrativo.

11 Etapa: Estabelecimento do sistema procurando a promoo de condies idias de segurana, higiene e ambiente agradvel de trabalho.

Estgio de consolidao:

12 Etapa: Aplicao plena do TPM (ampliao aos demais equipamentos) e incremento dos respectivos nveis. Nesta etapa devem ser definidas novas metas e desafios e verificar a necessidade de ajustes. O xito na implementao da estratgia TPM est intimamente ligado ao comprometimento dos operadores de mquinas.

1.4. Objetivo da pesquisa u5l5o

A metodologia TPM demanda disciplina e pacincia pois at finalizar a implementao de todos os pilares, requer tempo. Muitas empresas possuem dificuldade para implementao desta virtuosa metodologia desistindo ainda no incio pela falta de controle inicial e disciplina dos envolvidos.

Diante das barreiras encontradas ainda no incio da implementao da TPM, a tentativa de facilitar de modo eficiente o avano da TMP atravs da GRD ser o desafio do trabalho.

Sendo assim, o objetivo do estudo utilizar a ferramenta de GRD (Gerenciamento da Rotina Diria) no setor de Manuteno como precedente da TPM, ou seja, verificar se o GRD pode ser utilizado como um atalho para a implantao da TPM.

O artigo objetiva realizar um breve levantamento do referencial terico nacional e principalmente internacional das ferramentas utilizadas.

A pesquisa consiste em uma anlise detalhada dos requisitos da Norma ISO 9001:2008 correlacionando-os com a interface da ferramenta de Gerenciamento da Rotina.

Utilizando este procedimento, um modelo ser proposto para auxiliar a implantao da TPM no setor de Manuteno. Em suma o processo composto pos duas fases:

- Planejamento para iniciar a implantao, no qual envolve a elaborao do modelo, definio dos mtodos de acompanhamento (auditoria) e estabelecimento de diretrizes de verificao. Criao de indicadores de desempenho para monitoramento tambm est incluso nesta fase;

- Execuo do modelo criado e estabelecido, ou seja, aplicao de auditoria, considerando os critrios pr-estabelecidos de pontuao, alimentao dos indicadores de desempenho e avaliao dos resultados.

Aps a implantao do modelo e obedecido o prazo de 12 mses de utilizao, os resultados sero evidenciados para avaliar a eficincia do modelo proposto.

Por fim, o estudo visa verificar a utilidade do modelo face TPM. O intuido comprovar a viabilidade de us-lo substituindo os tradicionais pilares da metodologia japonesa – TPM.

O processo de implementao de GRD ser detalhado, mostrando os itens crticos que formam a base para implementao da TPM. Indicadores gerenciais sero propostos e mtodos de aferio dos resultados sero abordados para garantir que a rea de Manuteno esteja preparada para receber de maneira madura, a metodologia TPM.

No desenvolvimento da pesquisa, uma fbrica de estruturas para linhas de transmisso de energia eltrica ser o laboratrio em que sero introduzidas as melhorias para teste e validao.

Com a implementao da Ferramenta de GRD, espera-se um setor mais maduro para receber os demais conceitos da TPM e assim progredir para o desenvolvimento dos pilares do conceito Japons.

Estima-se que a facilidade de seguir adiante com as demais fases da TPM seja notada atravs da organizao e controle do setor.

2. Referencial terico 4p3e1m

Inmeras pesquisas no setor de Manuteno objetivam facilitar o trabalho dos gestores para controlar as atividades, educar e capacitar os funcionrios e otimizar os processos internos. (MARQUEZ & GUPTA 2005), (OLIVA et al 2013), (AHMAD & KAMARUDDIN 2012), (LPEZ-CAMPOS et al 2013), (AJUKUMAR & GANDHI 2013), (NIU et al, 2010), (LI & GAO 2010). Percebe-se uma evoluo neste setor da industria que torna-se cada vez mais importante para as plantas industriais e, a produtividade torna-se um tema mais atrativo para pesquisa (MACKELPRANG & NAIR 2010) (MELO et al, 2013).

Tambm porque, atualmente a istrao est integrada com os setores de qualidade, suprimentos dentre outros, isto faz com que a integrao entre eles seja estudada cada vez mais (KHAN & DARRAB 2010) (Konecny & Thun 2011).

Alguns pesquisadores buscam propor novas estratgias para direcionar o servio de manuteno nas plantas fabris para que melhores resultados sejam alcanados. (LE & TAN, 2013), (MESELHY at al, 2010), (Ni J. et al, 2012), (CASTRO, 2008) (YADAVALLI at al, 2013), (ZIO & COMPARE 2013), (CHANG at al, 2011).

Mas na verdade, os conceitos primrios desta metodologia so originados da cultura japonesa. Os princpios foram aprimorados de acordo com o desenvolvimento e aplicao e empresas onde o sucesso foi o resultado das consultorias conduzidas. Diversos pesquisadores e acadmicos tem desenvolvido estudos neste contexto aplicando a TPM e tratando estudos de casos em sua totalidade com sucesso onde a ferramenta alcanou resultados satisfatrios.

2.1. Manuteno centrada na confiabilidade e planejamento de manuteno 1x3m6o

Planeamento de manuteno um dos principais desafios das industrias, pois compreende no apenas o conhecimento tcnico de equipamentos –

The prediction of deterioration and of its effects on the production is a central challenge within maintenance planning approaches. The main part of the models which are used to predict expected machine conditions are based on historical data or data from long term studies about the condition of the machine or its components.(AURICH & SIENER, 2011)

mas tambm, um pensamento macro que envolve a interface da Produo e Manuteno. Podemos considerar ento que “Planejamento de estratgia de manuteno e programao de manuteno so os dois principais processos dentro do planejamento de manuteno.” (VIJANDE & SNCHEZ & TRESPALACIOS 2011 - traduo nossa).

O planejamento da manuteno essencial para que haja controle e qualidade dos equipamentos. Porm as organizaes encontram dificuldades no mbito parceria entre o setor de Manuteno e os demais. (NOURELFATH & CHTELET 2012). Mesmo diante destas barreiras, estudos propem novas alternativas para otimizar esta atividade (ZHOU et al, 2012).

Portanto, para assegurar uma parceria com credibilidade entre as reas envolvidas, a comunicao deve ser clara e objetiva. Para que isto ocorra, a norma ISO 9001 proporciona ferramentas capazes de alimentar as lacunas existentes entre setores de uma empresa e, no obstante entre Produo e Manuteno. Com o GRD pode-se desdobrar tais ferramentas introduzindo prticas gerenciais na base da equipe.

A princpio, o histrico do processo manuteno requisito bsico para garantir a credibilidade perante seus clientes e o domnio das variveis do equipamento.

2.2. Perdas – (loss prevention) 42z3g

Atualmente, existem muitos estudos para a otimizao da funo manuteno nas indstrias e modelos para preveno de perdas. (WANG, Y., et al. 2012) em seu trabalho, aborda a estratgia de manuteno baseada em riscos (Risk-Based Maintenance – RBM) que uma ferramenta til para projetar um cronograma de manuteno com melhor custo-benefcio; seu objetivo reduzir o risco global na instalao operacional.

2.3. Norma iso 9001:2008 174b51

A ISO 9001 um conjunto de requisitos que tem como objetivo orientar as empresas no sistema de gesto da qualidade, com o objetivo de satisfazer os clientes, buscar a melhoria contnua e assegurar a competitividade da empresa. Esta norma pode ser aplicada a qualquer tipo e porte de organizao.

ISO a sigla da Organizao Internacional de Normalizao (International Organization for Standardization), com sede em Genebra, Sua e que cuida da normalizao (ou normatizao) em nvel mundial.

Aplicavel em campos to distintos quanto materiais, produtos, processos e servios, sua utilizao torna-se vantajosa para as empresas uma vez que lhes confere maior organizao, produtividade e credibilidade, aumentando a sua competitividade no mercado (SINGH 2011),. Neste contexto, para implantao desta norma, pequenas aes so necessrias e para que estas se concretizem, pode-se utilizar outra metodologia, chamada Gerenciamento da Rotina.

O Gerenciamento da Rotina centrado na implementao de metas e monitoramento dos resultados de processo, os quais so comparados com as metas e, em caso de desvios nos indicadores, aes de contramedidas so propostas.

2.4. Indicadores de desempenho 2vks

A necessidade de efetuar medies em todos os processos industriais (em tudo o que queremos controlar) requisito para que haja controle. Mas o consenso acerca daquilo que devemos medir um desafio. Aos gestores de manuteno exigido o controle das operaes de manuteno e estarem sempre aptos para demonstrar o seu nvel de performance. Os gestores tm tendncia a medir aquilo que fcil de medir, em vez daquilo que necessrio medir, (GOMES et al. 2004).

Indicadores de desempenho no so definidos isoladamente, mas deve ser o resultado de uma anlise cuidadosa da interao da funo de manuteno com outras funes organizacionais. (MUCHIRI,P.,et al. 2010, traduo nossa)

Como reportado por Kumar (2006) a estrutura de um indicador de performance necessita de ser vista sob diferentes aspectos. O teste S.M.A.R.T. pode ser utilizado para verificar os atributos dos indicadores, onde:

Especfico (Specific): claro, inequvoco e completamente focado no que se quer medir para evitar ms interpretaes. Deve incluir todas as definies necessrias bem como tudo aquilo que se assume, para ser facilmente interpretado.

Mensurvel (Measurable): pode ser quantificado e comparado com outros dados. Deve ser possvel utiliz-lo em anlises estatsticas.

Atingvel (Attainable): deve ser possvel de atingir dentro de limites razoveis e credveis dentro das condies aceites como de “funcionamento normal”.

Realista (Realistic): encaixa-se nas condies especficas da organizao e os custos de aquisio e tratamento dos dados so compensados pela sua utilizao.

Oportuno (Timely): o indicador deve refletir o status da organizao a cada momento.

Performance measurement is a fundamental principle of management. Like other manufacturing functions, performance measurement is important in managing the maintenance function. Well-defined performance indicators can potentially identification of performance gaps between current and desired performance and provide indication of progress towards closing the gaps. In addition, performance measures provide an important link between the strategies and management action and thus implementation and execution of improvement initiatives. (Van Horenbeek, A., et al. 2012).

Indicadores de desempenho so fundamentais no processo de manuteno tambm. Assim como a rea de Produo necessita de indicadores para identificar o desempenho de seu processo, estes so indispensveis para a Manuteno, pois auxilia na conduo da equipe e explorao dos gargalos existentes na rea.

Com o objetivo de mensurar o desempenho das empresas atravs de fatores objetivos (ONDREJ 2012) criou um composto de frmulas para medir produtividade, assim como (MRQUEZ 2012) evidencia um mtodo prtico para a avaliao de manuteno em equipamentos industriais por meio de indicadores e atributos especficos. E para mensurar o desempenho da funo manuteno, (MUCHIRI, et al., 2010) montou uma estrutura de indicadores capazes de mensurar importantes elementos da manuteno.

2.5. Gesto de resultados 3l1s5b

O desempenho e a competitividade de empresas de manufatura so dependentes da confiabilidade, disponibilidade e produtividade de suas instalaes de produo. Para assegurar que a planta atinja o desejado desempenho, gestores de manuteno precisam no apenas da capacidade tecnica de sua equipe mas de ferramentas gerencias para que todas as variaveis envolvidas estejam controladas pois Manufacturing systems are planned, controlled and maintained with the objective to supply products with a predetermined quality level and maximize the utilization of available production capacity (MESELHY & ELMARAGHY, 2010).

3. Metodologia 247119

O trabalho consiste em experimentar a utilizao da ferramenta GRD como base ou intermediao para que o setor de manuteno adquira condies para implementao da TPM. J de conhecimento que a TPM possui fases e, cada uma dessas fases demanda tempo de implantao e amadurecimento da mudana no setor. A pesquisa tem como intuito validar uma sistemtica para substituir os iniciais como os pilares de controle, educao e treinamento assim tambm como a reduo de perdas, utilizando apenas a GRD como ferramenta. Para o estudo alm da reviso bibliogrfica, adotou-se uma metodologia experimental em uma fbrica de estruturas para linha de transmisso de energia eltrica que consistiu em monitoramento durante 13 meses.

3.1 materiais e mtodos 2n5zv

Foi proposto um modelo conforme Apndice 1 para auxiliar a implantao da TPM no setor de Manuteno. Em suma o processo composto pos duas fases:

- Planejamento para iniciar a implantao, no qual envolve a elaborao do modelo, definio dos mtodos de acompanhamento (auditoria) e estabelecimento de diretrizes de verificao. Criao de indicadores de desempenho para monitoramento tambm est incluso nesta fase;

- Execuo do modelo criado e estabelecido, ou seja, aplicao de auditoria, considerando os critrios pr-estabelecidos de pontuao, alimentao dos indicadores de desempenho e avaliao dos resultados.

Aps a implantao do modelo e obedecido o prazo de 12 mses de utilizao, os resultados sero evidenciados para avaliar a eficincia do modelo proposto.

3.2 o modelo 434255

O modelo elaborado com critrio tem como objetivo monitorar e avaliar atividades bsicas ao setor de Manuteno e Produo consequentemente O mtodo consiste em um diagnstico composto de perguntas coerentes norma ISO 9001. Tais perguntas so elaboradas conforme itens especficos que a organizao como um todo deve obedecer. Sendo assim, ao preparar o modelo para aplicao em setor especfico, possvel direcionar cada uma das perguntas aos nveis de ocupao (cargo) conforme atribuies. Desta maneira todos os colaboradores do setor so envolvidos visando como produto, o comprometimento destes.

Na planilha do questionrio existe a coluna do item avaliado, qual metodologia de avaliao pode e deve ser utilizada, a quem se destina a arguio e que conceito aplicar conforme a evidncia encontrada na aplicao do questionrio.

O resultado do diagnstico dado aps contabilizados os itens considerando mdia simples dos nveis de gesto (superior e intermediria) e operacional.

3.3 a auditoria l1bj

O objetivo da auditoria averiguar se os itens estabelecidos no modelo como critrios, esto em conformidade. Ou seja, examina de maneira cuidadosa e sistemtica se existe a prtica das atividades conforme o padro.

As AGRD, realizadas por auditores qualificados por curso especfico (Auditor Interno de Qualidade – Norma ISO 9001), so tabuladas pelos prprios auditores aps arguio no setor auditado. A nota o produto do consenso entre os auditores aps avaliar cada item individualmente.

Os resultados so dispostos na rea para conhecimento de todos e divulgao geral. Assim tambm, no havendo o alcance da meta, o plano de ao para o alcana-la tambm deve ser disposto.

A Auditoria de Gerenciamento da Rotina do Dia a Dia – AGRD torna-se um ciclo no modo em que aps sua realizao e divulgao do resultado, o setor avaliado deve apresentar um Plano de Ao utilizando a metodologia PDCA idealizado por DEMING (1982). Neste Plano, aes so propostas para atingir melhor pontuao nas prximas auditorias e assim sucessivamente.

Em consequncia deste plano, uma ferramenta chamada MASP – Matriz de Anlise e Soluo de Problemas utilizada como apoio para os envolvidos no processo, que oriundo do no alcance de metas.

Para que o ciclo de auditoria seja contnuo e obtenha-se um resultado em curto prazo, definiu-se uma periodicidade trimestral para as auditorias. Deste modo, foi elaborado um procedimento operacional para esta atividade.

No apndice possvel observar o esboo do diagnstico elaborado para conduzir a atividade da auditoria.

4. Discusso e resultados nz5p

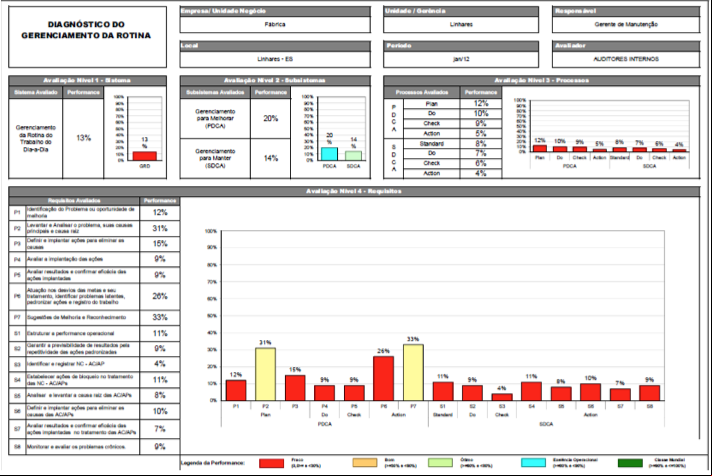

No grfico abaixo se pode perceber a situao em que o setor se encontrava considerando a capacidade dos colaboradores em identificar problemas, analis-los e definir aes para eliminar as causas. As pessoas trabalhavam sem participar ativamente do processo de gesto do setor e a performance operacional era baixa.

Os resultados no tinham previsibilidade e as aes de bloqueio, quando eram tomadas, nem sempre alcanavam o objetivo com sucesso.

Grfico 1 – Grfico de Resultado da Auditoria de Gerenciamento da Rotina (Jan 2012)

Fonte: o autor

No fim do perodo de pesquisa notrio um comportamento diferente dos resultados. aps um ano de implementao do Gerenciamento da Rotina, as medidas implementadas acarretam em uma equipe mais madura, ciente dos resultados do setor e capaz identificar problemas, atuar de maneira preventiva e corretiva diante destes. O diferencial pode ser percebido tambm na qualidade e eficincia da planta fabril.

Grfico 2 – Grfico de Resultado da Auditoria de Gerenciamento da Rotina (Jan 2013)

Fonte: o autor

Em um perodo de 12 meses, o crescimento foi representativo. Notou-se um envolvimento dos colaboradores do setor e engajamento da equipe em mostrar resultados. O empenho dos envolvidos proporcionou uma melhora significativa no mbito de gesto do setor e consequentemente a performance operacional apresentou melhoras.

Considerando os pilares iniciais para implantao do conceito TPM, pode-se identificar que a ferramenta foi capaz de estabelecer padres para eliminar perdas otimizando tempo, reduzir custos de manuteno atravs de previso de falhas (previsibilidade de resultados pela repetitividade de aes padronizadas) e possvel perceber maior autonomia dos colaboradores pois a participao no processo tornou-se maior.

O Controle Inicial que um dos pilares mais importantes para iniciar a implantao de TPM pode ser considerado implementado atravs desta ferramenta. A partir deste pilar firmado, possvel inserir qualquer tipo de melhoria pois o controle poder gerar histrico e permitir comparaes.

O pilar Educao e Treinamento foi alcanado pois a performance da equipe demonstra maturidade e habilidade na utilizao de mtodos de identificao de problema, levantamento de causas e definio de bloqueio para evitar que o problema seja paulatino.

Como pudemos perceber diversas estratgias novas surgindo para auxiliar o gestor industrial, novas ferramentas para obter resultados positivos, o mtodo pesquisado pode contribuir com o acervo de opes para gestores que demandam de agilidade na implantao da metodologia TPM sem perder sua essncia e conquistando melhorias em diversos segmentos de sua planta industrial.

5. Consideraes finais 6y5u40

Diante do sucesso adquirido com a implantao da ferramenta, possvel concluir que este mtodo pode agregar ao conjunto de referncias disponveis no mercado atual. Para quem deseja obter resultados positivos de maneiras inovadoras mas sem perder a raiz da metodologia TPM pode aderir ao desafio de adotar o mtodo em estudo pois certamente alcanar um produto satisfatrio em sua planta industrial.

sugerido que continue com utilizao da ferramenta para verificar a curva de relao entre os pilares que podem ser alcanados com a aplicao da mesma, ou seja, qual grau de satisfao que o mtodo proposto pode oferecer em relao implantao dos pilares da TPM.

6. Referncias s3x3u

AHMAD, R. KAMARUDDIN, S. An Overview of time-based and condition-based Maintenance in Industrial Application. Computers & Industrial Engineering, 2012.

AJUKUMAR, V.N. GANDHI, O.P. Evaluation of Green Maintenance Initiatives in Design and Development of Mechanical Systems using an Integrated Approach. Journal of Cleaner Production, n. 51, p. 34-46, 2013.

CASTRO, I.T. A model of imperfect preventive maintenance with dependent failure modes. European Journal of Operational Research, 2008.

CHANG, W. L. YEH, R. H. KAO, K. C. Preventive-maintenance policy for leased products under various maintenance costs. Expert Systems with Applications, n. 38, p. 3558–3562, 2011.

CORRA, H.L.; CORRA, C.A. istrao de produo e operaes: manufatura e servios – Uma Abordagem Estratgica, 2. Ed. So Paulo: Atlas, 2007.

DAY, James; TROY, David; HELLER, Darryl. The Implementation of Autonomous Maintenance (Part 1 in a series of the Total Productive Manufacturing Experience). ANADIGICS Inc, 141 Mt. Bethel Road, Warren. 2004.

DEMING, W. E. Quality, Productivity and Competitive Position. Massachusetts Institute of Technology, 1982, p. 373.

FERNANDES, A. R. Manuteno Produtiva Total: uma ferramenta eficaz na busca da perda-zero, 2005, 18 f. Monografia (Especializao em Engenharia de Produo) - Universidade Federal de Itajub - UNIFEI, Itajub, 2005.

GOMES, Carlos F., YASIN, Mahmoud M. and LISBOA, Joo V. “A literature review of manufacturing performance measures and measurements in an organizational context: a framework and direction for future work”, Journal of Manufacturing Technology Management, vol. 15, n. 6, p. 511-530, 2004.

GUELBERT, Marcelo. GEM – Gesto estratgica da manufatura. Proposta para integrao de ferramentas na produo em mdias empresas. Universidade Federal de Santa Catarina Programa de Ps-Graduao em Engenharia de Produo. Tese de doutorado, 2008.

HORENBEEK, V. A. et al. t maintenance and inventory optimization systems: Areview. International Journal of Production Economics, 2012.

KARDEC, A.; NASCIF, J. Manuteno: Funo Estratgica. 2 ed. Rio de Janeiro: Qualitymark, 2002.

KHAN, M. R. R. DARRAB, I. A. Development of analytical relation between maintenance, quality and productivity. Journal of Quality in Maintenance Engineering, vol. 16, n. 4, p. 341-353, 2010.

KONECNY, Philipp A. THUN, Jorn-Henrik. Do it separately or simultaneously – An emprirical analysis of a cont implementation of TQM and TPM on plant performance. Int. J.ProductionEconomics n. 133. p. 496–507, 2011.

KUMAR, EDWIN Vijay, CHATURVEDI, S.K. and DESHPANDE, A.W., “Maintenance of industrial equipment. Degree of certainty with fuzzy modelling using predictive maintenance”, International Journal of Quality & Reliability Management, vol. 26, n 2, p. 196-211, 2009.

LE, M. D. TAN, C. M. Optimal maintenance strategy of deteriorating system under imperfect maintenance an dinspection using mixed inspection scheduling. Reliability Engineering and System Safety, n. 113 p. 21–29, 2013.

LI, D. GAO, J. Study and application of Reliability-centered Maintenance considering Radical Maintenance. Journal of Loss Prevention in the Process Industries n. 23 p. 622-629, 2010.

LPEZ-CAMPOS, A. M. MRQUEZ, A. C. FERNNDEZ, J. F. G. Modelling using UML and BPMN the integration of open reliability, maintenance and condition monitoring management systems: An application in an electric transformer system. Computers in Industry, n. 64 p. 524–542, 2013.

MACKELPRANG, A. W.NAIR, A. Relationship between just-in-time manufacturing practices and performance: A meta-analytic investigation. Journal of Operations Management n. 28 p. 283–302, 2010.

MRQUEZ, Adolfo Crespo. Martnez, Luis Barber. Daz, Vicente Gonzlez-Prida. Leon, Pedro Moreu de Leon. A practical method for the maintainability assessment in industrial devices using indicators and specific attributes. Reliability Engineering and System Safety n. 100 84–92, 2012

MESELHY, K.T. ELMARAGHY, W.H. ELMARAGHY, H.A. A periodicity metric for assessing maintenance strategies. CIRP Journal of Manufacturing Science and Technology n. 3 p. 135–141, 2010.

MELO, C. O. CRUZES, D. S. KON, F. CONRADI, R. Interpretative case studies on agile team productivity and management. Information and Software Technology n. 55 p. 412–427, 2013.

MESELHY K. T. , ELMARAGHY W. H., ELMARAGH, H. A. A periodicity metric for assessing maintenance strategies. * Intelligent Manufacturing Systems Centre, University of Windsor, 204 Odette Building, 401 Sunset Avenue, Windsor, Ontario, Canada CIRP Journal of Manufacturing Science and Technology. 2010.

MUCHIRI, P. PINTELON, L. GELDERS, L., MARTIN, H. Development of maintenance function performance measurement framework and indicators. International Journal of Production Economics (2010),

NI, J. JIN, X. KOREN, Y. Decision systems for effective maintenance operations. CIRP Annals - Manufacturing Technology (2012)

NIU, G. YANG, B. PECHT, M. Development of an optimized condition-based maintenance system by data fusion and reliability-centered maintenance. Reliability Engineering and System Safety n. 95. P. 786–796, 2010.

NOURELFATH, M CHTELET, E. Integrating production,inventory and maintenance planning for aparallel system with dependent components. Reliability Engineering and System Safety. 59–66, 2012.

OLIVA, M. G. WEBER, P. IUNG, B. PRM-based patterns for knowledge formalisation of industrial systems to maintenance strategies assessment. Reliability Engineering and system Safety. 2013.

ONDREJ, M. JIRI, H. Total Factor Productivity Approach in Competitive and Regulated World. Procedia - Social and Behavioral Sciences n. 57 p. 223 – 230, 2012.

SELVIK, J. T. AVEN, T. A framework for reliability and risk centered maintenance. Reliability Engineering and System Safety n. 96 (2011) 324–331.

SIENER M., AURICH J.C.. Quality Oriented Maintenance Scheduling Institute for Manufacturing Technology and Production Systems, University of Kaiserslautern, Kaiserslautern, CIRP Journal of Manufacturing Science and Technology 2011.

SINGH, P. J. POWER, D. CHUONG, S. C. A resourse dependence theory perspective of ISO 9001 in managing organizational environment. Journal of Operations Management n. 29 p. 49–64, 2011.

SUZUKI, T. TPM in process industries. Portland: Productivity Press, 1994.

VIJANDE M. L. S., SNCHEZ J. A. L., TRESPALACIOS J. A.. How organizational learning affects a firm's flexibility, competitive strategy, and performance. Journal of Business Research (2011)

VIJANDE M. L. S., SNCHEZ J. A. L., TRESPALACIOS J. A.. How organizational learning affects a firm's flexibility, competitive strategy, and performance. Journal of Business Research (2011)

WANG, Y. CHENG, G. HU, U. WU, W. Development of a risk-based maintenance strategy using FMEA for a continuous catalytic reforming plant, Journal of Loss Prevention in the Process Industries (2012).

YADAVALLI, V. S. S. LYNCH, P. ADENDORFF, K. ADETUNJI, O. Optimal spares and preventive maintenance frequencies for constrained industrial systems. Computers & Industrial Engineering n. 65. p. 378–387. 2013.

ZIO, E. COMPARE, M. Evaluating maintenance policies by quantitative modeling and analysis. Reliability Engineering and System Safety n. 109. p. 53–65, 2013.

ZHOU, Xiaojum. LU, Zhiqiang. XI, Lifeng. Preventive maintenance optimization for a multi-component system under changing job shop schedule. Reliability Engineering and System Safety n. 101 p. 14–20, 2012.

7. Apndice diagnstico GRD 6b2c3m

DIAGNSTICO GRD

Questionrios - Aplicaes

METODOLOGIA |

QUESTIONRIOS POR FUNO |

||||||||||

S |

P |

R |

N |

PERGUNTAS |

M/F |

N |

METODOLOGIA / FERRAMENTAS |

GER |

COORD |

LID |

OPER |

PDCA |

P |

REQ.1 |

1.01 |

Problemas identificados e priorizados? |

MET/ |

1.01 |

1) Indicadores de Desempenho 2) RNC - AC/AP; |

S |

S |

N |

N |

1.03 |

Metas bem definidas (objetivo + valor + prazo)? |

1.03 |

1) Desdobramento de metas; |

S |

S |

N |

N |

||||

1.04 |

A Poltica da Qualidade est comunicada e entendida por todos na organizao? Nesta etapa deve-se verificar se Poltica da Qualidade da empresa conhecida e se as pessoas sabem qual o seu papel para que seja efetiva. |

1.04 |

1) Placas nas reas; |

N |

N |

S |

S |

||||

1.05 |

A Identidade Organizacional est divulgada e os colaboradores sabem como agir de acordo com nossos valores? Nesta etapa deve-se verificar se a Identidade Organizacional conhecida e se as pessoas compartilham, agem de acordo e disseminam estes valores por toda a empresa |

1.05 |

1) Placas nas reas; |

N |

N |

S |

S |

||||

1.06 |

Metas divulgadas para a equipe da rea (operacional e e tcnico)? Nesta etapa deve-se verificar se as metas foram divulgadas para a equipe operacional e e tcnico e se estes as entendem |

1.06 |

1) Reunies ou encontros com a equipe; |

N |

N |

N |

S |

||||

1.07 |

Indicadores de desempenho formalizados e implantados? |

1.07 |

1) Mapas Estratgicos; |

S |

S |

N |

N |

||||

REQ.2 |

2.01 |

Dados para anlise do problema suficientes e disponveis? |

MET/ |

2.01 |

1) Banco de Dados; |

N |

N |

N |

N |

||

2.02 |

Dados estratificados e analisados (variaes e tendencias)? |

2.02 |

1) Estratificao e Grfico de Pareto; |

S |

S |

N |

N |

||||

2.03 |

Informaes a partir do local de ocorrncia do problema? |

2.03 |

1) Entrevistas; |

N |

N |

N |

N |

||||

2.04 |

Levantamento e anlise das causas principais e causa raiz? |

2.04 |

1) Diagrama de Causa e Efeito (Ishikawa ou espinha de peixe); |

N |

N |

N |

N |

||||

2.05 |

Participao de pessoas que conhecem o processo gerador do problema no levantamento das causas? |

2.05 |

1) Registro dos participantes nas ferramentas e trabalhos realizadas; |

N |

S |

S |

N |

||||

2.06 |

Aplicao de ferramentas estatsticas e/ou anlise estruturada de problemas para identificao das causas? |

2.06 |

1) Brainstorming ou Brainwriting; |

S |

S |

N |

N |

||||

REQ.3 |

3.01 |

Aes definidas e formalizadas para eliminar as causas do problema ? |

MET/ |

3.01 |

1) 5W2H; |

N |

N |

N |

N |

||

3.02 |

Participao de pessoas que conhecem os processos causadores do problema na proposio das aes? |

3.02 |

1) Registro dos participantes nas ferramentas e trabalhos realizadas; |

N |

N |

N |

N |

||||

3.03 |

As pessoas que participam da anlise dos problemas foram capacitadas para isso? |

3.03 |

1) Plano de Competncia e Treinamento; |

N |

N |

N |

N |

||||

3.04 |

Planos de ao consistente? |

3.04 |

1) 5W2H; |

S |

S |

N |

N |

||||

3.05 |

Prazos definidos para as aes compatveis com os prazos para atingimento das metas? |

3.05 |

1) 5W2H; |

N |

N |

N |

N |

||||

3.06 |

Plano de ao que contenha no mnimo "O que", "Quem" e "Quando"? |

3.06 |

1) 5W2H; |

N |

N |

N |

N |

||||

3.07 |

Necessidades de treinamento identificadas e plano de treinamento para capacitar as pessoas envolvidas na implantao do plano de ao elaborado? |

3.07 |

1) LNT; |

N |

N |

N |

N |

||||

D |

REQ.4 |

4.01 |

Plano de Ao divulgado para a equipe? |

MET/ |

4.01 |

1) Reunies de rotina; |

S |

S |

S |

N |

|

4.02 |

Sistemtica formal de verificao da implantao das aes? |

4.02 |

1) RNC - AC/AP; |

N |

S |

N |

N |

||||

4.03 |

Evidncias de atuao corretiva sobre os desvios identificados na implantao das aes? |

4.03 |

1) Reunies Participativas; |

S |

S |

N |

N |

||||

4.04 |

As pessoas compreendem a sua funo nos resultados (impacto das suas aes)? |

4.04 |

1) Entrevista; |

N |

N |

N |

N |

||||

C |

REQ.5 |

5.01 |

Resultados avaliados e tambm verificada a eficcia das aes implantadas? |

MET/ |

5.01 |

1) Grficos para verificar evoluo; |

S |

S |

N |

N |

|

5.02 |

Indicadores de desempenho associados s metas de melhoria disponveis para os operadores e e tcnico (fcil o)? |

5.02 |

1) Mapas Estratgicos; |

N |

N |

N |

N |

||||

5.03 |

Existe uma sistemtica para avaliao dos resultados? |

5.03 |

1) Reunies Participativas; |

N |

N |

N |

N |

||||

A |

REQ.6 |

6.01 |

Desvios das metas analisados e tratados? |

MET/ |

6.01 |

1) Diagrama de Causa e Efeito (Ishikawa ou espinha de peixe); |

S |

S |

N |

N |

|

6.02 |

H identificao de problemas latentes (problemas que j ocorreram e/ou podem ocorrer em outras reas/ processos/ equipamentos)? |

6.02 |

1) AC/AP; |

N |

N |

N |

N |

||||

6.03 |

Registros de Ciclos de Melhoria / Aprendizado concludos? |

6.03 |

1) Diretrios ou sistemas apropriados para guarda e conservao dos trabalhos; |

N |

N |

N |

N |

||||

REQ.7 |

7.01 |

Existem programas que incentivem a contribuio do funcionrio atravs de sugestes de melhoria? |

MET/ |

7.01 |

1) Fale-fcil; |

N |

N |

N |

N |

||

7.02 |

Sugestes de melhorias propostas pelos funcionrios so implantadas? Nesta etapa deve-se se as sugestes dos funcionrios so dadas e implantadas. Obs.: avaliar no mbito de todas as disciplinas (Segurana, Sade, Meio Ambiente, custos, energia, etc) e no somente qualidade. |

7.02 |

1) Estatsitcas de implantao dos programas (N de implantaes, em andamento, reprovados, etc); |

N |

N |

S |

S |

||||

7.03 |

Existem evidncias de trabalhos, formalmente em equipe, solucionando problemas de sua rea? |

7.03 |

1) Apresentao do trabalho realizado; |

S |

S |

N |

N |

||||

7.04 |

Instrumentos para valorizar os resultados positivos (apresentao para diretoria, seminrios internos, premiaes)? |

7.04 |

1) Fruns para apresentaes; |

N |

N |

N |

N |

||||

SDCA |

S |

REQ.1 |

1.01 |

Os colaboradores conhecem os procedimentos relativos a sua atividade e sabem -los? Nesta etapa deve verificar se os padres operacionais so conhecidos pelos seus praticantes e se esto veis a eles |

MET/ |

1.01 |

1) Fluxograma de Processos; |

N |

N |

S |

S |

1.02 |

Padres operacionais completos e com viso integrada do sistema? |

1.02 |

1) Instrues de Trabalho; |

N |

N |

N |

N |

||||

1.03 |

Participao do nvel operacional na elaborao e reviso dos padres operacionais? |

1.03 |

1) Reunies Participativas; |

N |

S |

S |

N |

||||

1.04 |

Padres alinhados com o sistema corporativo de Padres e existe definio clara do fluxo de aprovao dos documentos? |

1.04 |

1) PS's (Padres de Sistema); IT's , PO's, TT's, PT's |

N |

N |

N |

N |

||||

1.05 |

Padres revisados em decorrncia de aes de melhoria (PDCA) ou AC/AP ? |

1.05 |

1) Padres em geral; |

N |

S |

S |

N |

||||

1.06 |

Papeis e responsabilidades das funes gerencial, superviso e operao definidas em todos os nveis hierrquicos? Nesta etapa deve-se verificar se os papis e responsabilidades do superior imediato so de conhecimento da equipe, de acordo com descries de cargo ou procedimentos da rea. Verificar o conhecimento quanto atuao na segurana, qualidade e produtividade |

1.06 |

1) Descrio de Cargos; |

N |

N |

S |

S |

||||

1.07 |

Plano de auditoria estabelecido para garantia da qualidade, sade, segurana e meio ambiente? AC/APs geradas sendo acompanhadas no sistema? |

1.07 |

1) Plano de Auditoria; |

N |

N |

N |

N |

||||

1.08 |

Os indicadores de desempenho da rotina esto disponibilizados e atualizados? |

1.08 |

1) Gesto Vista; |

N |

N |

N |

N |

||||

1.09 |

Resultados dispostos nos indicadores de melhorar e de manter so de conhecimento da respectiva equipe? Nesta etapa deve-se verificar se a equipe conhece e entende os indicadores de sua responsabilidade sabendo identificar sua contribuio para melhoria/manuteno dos mesmos |

1.09 |

1) Gesto Vista; |

N |

N |

S |

S |

||||

D |

REQ.2 |

2.01 |

Descrio de Cargos estruturada? |

2.01 |

1) Descrio de Cargos; |

N |

N |

N |

N |

||

2.02 |

A Matriz de Competncias existe e est estruturada? |

2.02 |

1) Matriz de Competncias; |

N |

N |

N |

N |

||||

2.03 |

Programa de treinamento definido com base nas lacunas de competncias? |

2.03 |

1) Matriz de Competncias; |

N |

N |

N |

N |

||||

2.04 |

Os treinamentos definidos nas matrizes e descries de cargo esto sendo atendidos (Inclusive para terceiros)? |

2.04 |

1) Matriz de Treinamento em Procedimento; |

N |

S |

N |

N |

||||

2.05 |

Existe sistemtica para a verificao sistemtica do cumprimento dos padres operacionais? |

2.05 |

1) Plano ou Cronograma para OPTs; |

N |

S |

N |

N |

||||

C |

REQ.3 |

3.01 |

Existem evidncias de atuaes preventivas tratadas pela rea? |

MET/ |

3.01 |

1) No Conformidades Potenciais; |

N |

S |

S |

N |

|

3.02 |

Existem critrios definidos para identificao das NC-AC/AP? |

3.02 |

1) Critrios previstos nos procedimentos; |

N |

S |

S |

N |

||||

3.04 |

Nvel operacional habilitado para identificar NC's? Nesta etapa deve-se verificar se o nvel operacional tem habilitao suficiente para identificar e relatar as NCs que ocorrerem em seu mbito de atuao, ou seja, se conhece os critrios para registro de NCs e as demais tratativas para ela. |

3.04 |

1) Critrios previstos nos procedimentos; |

N |

N |

N |

S |

||||

3.05 |

Relatos de NC's abertos e documentados que evidenciem a prtica da sistemtica estabelecida? Nesta etapa deve-se verificar se o nvel operacional utiliza os critrios para relatar as NCs e se esta prtica est formalmente documentada e de fcil o |

3.05 |

1) Critrios previstos nos procedimentos; |

N |

N |

N |

S |

||||

A |

REQ.4 |

4.01 |

Os relatrios de NC-AC/AP apresentam aes de bloqueio de forma consistente? |

MET/ |

4.01 |

1) Relatrios de AC/AP com aes de bloqueio; |

N |

S |

N |

N |

|

REQ.5 |

5.01 |

Anlise das causas das AC/APs elaborada de forma consistente? |

MET/ |

5.01 |

1) Brainstorming; |

N |

S |

S |

N |

||

REQ.6 |

6.01 |

As aes para eliminar as causas das AC/APs so definidas e implantadas? |

MET/ |

6.01 |

1) 5W1H; |

N |

N |

N |

N |

||

6.02 |

Monitoramento de forma sistemtica da implantao das aes propostas nos relatrios de tratamento das AC/APs? |

6.02 |

1) Sistema de gerenciamento de aes; |

N |

S |

S |

N |

||||

REQ.7 |

7.01 |

A verificao da eficcia das aes implantadas avaliada com vista aos resultados? |

MET/ |

7.01 |

1) Campo "Verificao da Eficcia" do relatrio AC/AP; |

S |

S |

N |

N |

||

REQ.8 |

8.01 |

Existem critrios para identificao dos problemas crnicos? |

MET/ |

8.02 |

1) AC/APs; |

N |

N |

N |

N |

||

8.02 |

Os problemas crnicos so monitorados e avaliados a partir de Reclamaes de Clientes, Indicadores e AC/APs tratados? |

8.01 |

1) Matrizes de priorizao; |

S |

S |

N |

N |

||||