1. Introduo 563dv

Com a atual competio que vem acontecendo no mercado, as empresas tm buscado a cada dia mais atualizar os seus processos produtivos e aprimorar seus equipamentos para garantir uma boa qualidade de seus produtos e, por consequncia, diminuir gradativamente seus custos de produo, assim podendo obter maiores vantagens competitivas no mercado. Conforme Almeida (2010), na maioria dos casos o atendimento s exigncias e padres determinados pelos rgos competentes e pelo mercado consumidor traduzem-se no sucesso que o fabricante busca para seu produto. Processos produtivos e desempenho de equipamentos so de suma importncia nas indstrias. J que produzir cada vez mais em menor tempo, tendo alta qualidade no produto final e ao mesmo tempo maximizando os recursos disponveis ou a ser no s uma vantagem competitiva, mas sim uma questo de sobrevivncia para as empresas (ROLDAN et al., 2013). com esse pensamento que a cada dia faz-se cada vez mais necessria aplicao de ferramentas que auxiliem no controle e otimizao dos processos industriais.

Nos ltimos anos, vrias foram as ferramentas e metodologias propostas para assegurar a fabricao de produtos sem defeitos e tambm controlar os processos produtivos. Nesta linha de pensamento, tem-se como um dos mtodos mais utilizados o CEP (Controle Estatstico de Processos), que serve como uma ferramenta de gesto, a qual pode ser aplicada tanto para melhorar e controlar os processos como para monitorar os mesmos (REBELATO, 2008). Sendo, os grficos de controle ou cartas de controle, como tambm so conhecidos, as formas de se detectar os defeitos e aumentar a produtividade. As cartas de controle auxiliam a evitar ajustes desnecessrios, alm de auxiliarem no diagnstico do processo e a mensurar a capacidade produtiva da empresa ou equipamento em anlise (PEDRINI, 2008).

Segundo Camargo (2010) existem pelo menos cinco razes para a utilizao das cartas de controle: (i) so tcnicas comprovadas de melhoria da produtividade, (ii) so eficazes na preveno de defeitos, (iii) evitam ajustes desnecessrios em processos, (iv) fornecem informaes confiveis para diagnstico do desempenho de processos e (v) fornecem informaes sobre a capacidade de processos, bem como permitem avaliar se o comportamento do processo, em termos de variao, previsvel. Os grficos de controle permitem o monitoramento da mdia, assim como da variabilidade dos dados inerentes s caractersticas de qualidade avaliadas em qualquer produto ou processo realizado. Cabe tambm resaltar que, independente do processo, dificilmente ser obtido a variabilidade nula. Esse fato se d em funo de que na natureza no existem dois exemplos exatamente iguais, sendo assim, sempre haver uma pequena variao. Mesmo em processos industriais, os quais nos dizem que todos os exemplares produzidos so iguais, sempre h um percentual muito pequeno de variabilidade, essa ocorre devido a um somatrio de pequenas causas aleatrias ou no que agem sobre o processo produtivo (IDE et al., 2009).

Tendo em vista que processos produtivos e desempenho de equipamentos so de suma importncia nas indstrias, verificamos em uma indstria qumica do Rio Grande do Sul a existncia um equipamento que no apresenta eficincia satisfatria no processo produtivo. Tendo em vista esse problema foi realizado um estudo de verificao da capacidade do processo realizado por esse equipamento atravs do CEP. O artigo est organizado conforme segue: a seo dois apresenta o referencial terico, a seo trs a metodologia, a seo quatro o desenvolvimento, a seo cinco faz a discusso dos resultados e seo na seo seis so feitas as concluses.

2. Referencial terico 4p3e1m

2.1 Controle estatstico de processos (CEP) 1942h

O CEP uma ferramenta utilizada para identificar as variabilidades do processo, atravs de algumas tcnicas estatsticas ele quantifica e qualifica as variaes do processo (MOURA, 2008). Conforme Paese (2001), o CEP utilizado na maioria dos casos para realizar o monitoramento de processos produtivos em tempo real, o que possibilita que as tomadas de aes corretivas sejam realizadas muito rpido, evitando grandes perdas de matria prima e tempo em investigaes de problemas. Alm disso, com o CEP possvel monitorar a variabilidade do processo produtivo e a partir dos dados fornecidos por este, adotar as medidas corretivas com maior eficincia. Segundo Almeida et al. (2010) com o uso desta ferramenta possvel que sejam realizadas aes corretivas antes de ocorrerem s no conformidades, assim como saber se o processo est funcionando como deveria ou se est fora das especificaes de qualidade e ainda o CEP executa aes apropriadas para obter e manter um estado de controle estatstico. Atravs do histograma por exemplo, possvel visualizar o modelo estatstico da amostra de uma populao. Um histograma uma relao de intervalos dispostos no eixo X e suas respectivas frequncias no eixo Y (SOUZA, 2002). O histograma mostra a distribuio de probabilidade dos dados, para processos industriais, a distribuio normal de dados a mais desejada (NETO, 2004). Conforme Medeiros (2012) h diferena entre os histogramas e os grficos de controle. Essa diferena comprovada j que os grficos de controle mostram o comportamento de uma varivel ao longo do tempo, enquanto os histogramas fornecem uma fotografia da varivel num determinado instante, representando uma distribuio de frequncia.

2.2 Grficos de controle n2o6n

Os grficos de controle so utilizados para fazer a anlise dos dados obtidos, atravs da anlise dos mesmos possvel identificar as causas especiais existentes em um processo. A partir dos dados obtidos na anlise destes grficos pode-se tomar decises preventivas e controlar possveis desvios de variabilidade no processo produtivo (MICHEL, 2002). Conforme Mayer (2004), os grficos de controle, tambm chamados de cartas de controle permitem entender e visualizar resultados/sadas de processos. Caso os processos estejam fora de controle, as cartas ajudam na atuao sobre o processo para estabilizao do mesmo. Um dos pontos fortes das cartas de controle que elas podem ser monitoradas e acompanhadas pelos prprios operadores dos processos, dando a eles a oportunidade de atuarem imediatamente sobre as causas especiais, contribuindo para o ajuste e a estabilizao do processo. Existem basicamente cinco tipos de cartas de controle, conforme esto descritas na Tabela 1, onde podemos observar que cada tipo de carta de controle se aplica melhor a determinadas situaes.

Tabela 1: As cartas de controle, definies e objetivos.

Cartas |

Definio |

Objetivos |

Carta de Controle das Mdias das Amplitudes (x – R) |

Valores mdios. Suas faixas e limites de controle. Usada para valores contnuos, tais como cumprimento, largura ou concentrao |

- Determinar se as caractersticas dos processos se aproximam dos limites extremos de controle. - Determinar se um processo est sob ou fora de controle. - Identificar tendncias ascendentes ou descendentes nas caractersticas dos processos. - Separar as variaes decorrentes de causas comuns e as decorrentes de causas especiais. |

Carta de Controle np |

Nmeros discretos de unidades no conformes em amostras de mesmo tamanho. |

|

Carta de Controle e |

Nmero discretos de no conformidades em amostras de mesmo tamanho. |

|

Carta de Controle p |

Nmero discreto de no conformidades por unidades, as amostras podem ser de tamanho varivel. |

|

Carta de Controle u |

Nmero discreto de no conformidades por unidade, as amostras podem ser de tamanho varivel. |

Fonte: Mayer, (2004, p. 31)

Segundo Ferreira (2004), as cartas de controle utilizadas no controle estatstico de processo podem ser classificadas como grficos de controle para variveis ou atributos. Para a escolha adequada do grfico de controle, necessrio considerar o tamanho da amostra a ser analisada. Para amostras onde n > 1 utiliza-se mdia e amplitude ou mdia e desvio padro, porm para amostras onde n > 10 imprescindvel empregar grficos de mdia e desvio padro, pois na medida em que n aumenta, a amplitude se torna cada vez mais ineficiente para estimar a variabilidade do processo (FERREIRA, 2004). De acordo com Hernndez (2010), ao medir uma varivel necessrio monitorar o valor mdio ou centralidade, e a variabilidade. Para monitorar a centralidade utiliza-se a carta dos valores mdios, e carta de amplitude amostral, varincia e o desvio padro para monitorar a disperso. No presente estudo, foi utilizada a carta de controle das mdias e de amplitudes.

2.3 Interpretao das cartas de controle 6o5b5v

Quando o processo possui somente causas comuns, diz-se que ele est sob controle. Estas causas podem estar relacionadas com o meio ambiente, matrias primas entre outras, e so de difcil controle. Eliminar ou minimizar os efeitos das causas comuns requer investimento em equipamentos, substituio de algumas matrias primas e treinamento de operadores (PIRES, 2000). J as causas especiais esto relacionadas a equipamentos e instrumentos desregulados, mtodo de trabalho, entre outros. A identificao e o monitoramento das causas especiais geralmente so simples de ser realizadas, e uma vez que as mesmas sejam identificadas, deve-se atuar sobre elas buscando a estabilizao do processo (PIRES, 2000).

De acordo com Pedrini (2008), para verificar se o processo est sob controle estatstico existem 8 testes para a deteco de pontos fora de controle: (i) teste 1: O ponto est localizado acima do LSC ou abaixo do LIC; (ii) teste 2: Presena de nove pontos consecutivos localizados acima ou abaixo da LC; (iii) teste 3: Seis ou mais pontos consecutivos crescentes ou decrescentes; (iv) teste 4: Catorze pontos alternados em uma linha; (v) teste 5: Dois de trs pontos localizados no mesmo lado a dois desvios-padro acima ou abaixo da LC; (vi) teste 6: Quatro de cinco pontos localizados no mesmo lado a um desvio-padro acima ou abaixo da LC; (vii) teste 7: Quinze pontos consecutivos localizados, em qualquer lateral, a menos de um desvio-padro da LC; (viii) teste 8: Oito pontos consecutivos acima ou abaixo, em qualquer lateral, a mais de um desvio-padro da LC. Ao analisarmos os grficos de controle podemos identificar claramente quais so os pontos fora do limite superior e inferior, assim podendo identificar os tipos de causas especiais existe no processo.

2.4 Anlise de Capacidade do Processo 581gw

Se as causas especiais responsveis pela variao do processo forem eliminadas, e o mesmo apresentar uma distribuio normal, ento pode-se considerar que o processo est sob controle estatstico, ou seja, um processo estvel. Porm, mesmo assim, o processo ainda produz itens defeituosos, ento imprescindvel avaliar a capacidade do processo em atender as especificaes estabelecidas de acordo com as necessidades dos clientes (GONALEZ, 2009).

De acordo com Gonalez (2009), para avaliar a capacidade do processo podemos utilizar o ndice de Capacidade Potencial do processo (), que considera que o mesmo est centrado no valor nominal de especificao. Muitas vezes o processo no est centrado no valor nominal, ento a avaliao do ndice pode levar a concluses erradas, para evitar isto, deve-se avaliar o ndice de desempenho real do processo (k). O ndice k mede a capacidade real do processo, e um ndice k > 1, condio essencial para uma frao de itens defeituosos de no mximo 0,27% (NETO, 2004). Os ndices e k so dados pelas seguintes equaes 1 e 2:

![]()

![]()

Onde: LSE o limite superior de especificao, LIE o limite inferior de especificao, σ o desvio padro e a mdia do processo (GONALEZ, 2009).

Tabela 2 - Referncia para Anlise do ndice

Itens no-conforme (PPM) |

Interpretao |

|

< 1 |

Acima de 2.700 |

Processo Incapaz |

1 ≤ ≤ 1,33 |

64 2.700 |

Processo Aceitvel |

≥ 1,33 |

Abaixo de 64 |

Processo Capaz |

Fonte: Gonalez (2009).

3. Materiais e mtodos 724h3c

Uma pesquisa pode ser classificada de diversas formas, a utilizada neste estudo ser de natureza bsica, pois atravs da aplicao do CEP, busca-se conhecer o comportamento estatstico do processo em estudo. Segundo Jung (2004), o conhecimento resultante deste tipo de pesquisa pode em um primeiro momento apresentar-se desagregado do contexto cotidiano, mas, posteriormente, tornar-se- vital a aplicao em pesquisas tecnolgicas. Quanto aos objetivos a pesquisa teve por finalidade ser descritiva, pois o resultado da mesma servir de fonte de dados para o planejamento de futuras alteraes no processo com o objetivo de melhorar o mesmo. Uma pesquisa descritiva visa identificar, registrar e analisar as caractersticas, fatores e variveis que se relacionam com o processo (JUNG, 2004). Os dados utilizados na pesquisa so oriundos do processo produtivo estudado, desta forma, a mesma teve uma abordagem quantitativa e quanto ao mtodo, foi realizada uma pesquisa bibliogrfica.

3.1 Descrio do processo analisado e coleta de dados 2n4p2r

Mensalmente a empresa produzia 19.000 caixas do produto estudado, e uma quebra de matria prima em torno de 1,2%. Parte desta quebra era atribuda ao descontrole do processo, o que gerava produto com peso acima do necessrio e consequente desperdcio de matria prima. O processo produtivo tem incio com a fabricao de um gel utilizado para aglutinar os compostos do repelente, posteriormente este gel colocado em um misturador onde so acrescentadas as demais matrias primas para a obteno da massa que ser utilizada na moldagem do produto final.

Depois de finalizado o processo de mistura, a massa transportada at uma extrusora para ser transformada em lminas, ento estas sero moldadas com o auxlio das matrizes para a obteno do repelente. A extrusora dispensa uma tira de aproximadamente 1.000 mm que posicionada abaixo das matrizes, em seguida as sete matrizes so acionadas em conjunto e realizam a moldagem das peas simultaneamente. As matrizes possuem um tamanho pr-determinado, ento para ajustar o peso das unidades moldadas, o operador regula a espessura da lmina na sada da extrusora. A cada 30 minutos o operador realiza a pesagem de uma pea e ajusta o equipamento de acordo com a especificao do produto que estiver em mquina. Aps a moldagem, as peas so acondicionadas em bandejas com 14 unidades cada, estas bandejas so empilhadas em “pallets” e levadas a estufa onde am por uma secagem de aproximadamente 4 horas, aps este processo, o produto segue para embalagem final.

Para o estudo em questo, ficou definida a utilizao das cartas de mdia e amplitude, pois as amostras foram coletadas em subgrupos de n=3. A Figura 1 facilita o entendimento do processo de deciso do tipo de carta a ser utilizada.

Figura 1: Fluxograma para seleo das cartas de variveis. Fonte: Nath, Volkart e Unterleider (2011).

O equipamento em estudo possui um bloco com sete matrizes. Porm, diante da impossibilidade de realizar a coleta de amostras nas sete matrizes e por existir a possibilidade de haver uma diferena significativa no peso das peas oriundas de matrizes diferentes, ficou definido que seriam utilizadas apenas duas matrizes: a que resulta em produto final com maior peso e a que resulta em produto final com menor peso. Antes do incio da coleta, foi necessrio eleger as matrizes que seriam utilizadas na mesma, para tanto foi realizada a pesagem de trinta peas consecutivas produzidas em cada uma das sete matrizes do equipamento. O resultado da mdia desta pesagem pode ser verificado na Tabela 2.

Tabela 2: Verificao Geral das Peas

Matriz |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Peso (g) |

40,1 |

39,2 |

39,4 |

39,5 |

39,5 |

39,3 |

40,4 |

Aps a verificao das mdias apresentadas na Tabela 2, ficou definido que para o estudo, seriam utilizadas as matrizes dois e sete por produzirem peas com menor e maior peso respectivamente no bloco de matrizes do equipamento.

4. Desenvolvimento 3v132z

A coleta de dados ocorreu durante trs dias, no mesmo equipamento e as amostras foram retiradas sempre das matrizes 2 e 7. A coleta foi realizada a cada 30 minutos e em subgrupos de trs amostras. A cada 30 minutos o operador retirava da linha trs peas em sequncia produzidas pela matriz 2, e trs peas em sequncia produzidas pela matriz 7, pesava as mesmas individualmente e registrava o peso na planilha de coleta de dados. No primeiro dia, foram realizadas 13 coletas, 15 no segundo dia e 14 no terceiro e ltimo dia, totalizando 42 coletas e 126 amostras. Para a pesagem das amostras foi utilizada uma balana eletrnica com preciso de 0,1g. A coleta de dados segue nas Tabelas 3, 4 e 5.

Tabela 3: Dados coletados no primeiro dia nas matrizes 2 e 7

Matriz 2 |

Matriz 7 |

||||||

Hora |

Amostra |

Hora |

Amostra |

||||

1 |

2 |

3 |

1 |

2 |

3 |

||

07:00 |

39,2 |

39,3 |

39 |

07:00 |

40,3 |

40,2 |

40,5 |

07:30 |

39,4 |

39,8 |

39,5 |

07:30 |

40,5 |

40,2 |

40,1 |

08:00 |

39,7 |

39,5 |

39,4 |

08:00 |

40,2 |

40,3 |

40,1 |

08:30 |

39,2 |

39,2 |

39,3 |

08:30 |

40,2 |

40,5 |

40,3 |

09:00 |

39,6 |

39,4 |

39,6 |

09:00 |

40,3 |

40,1 |

40,3 |

09:30 |

39,6 |

39,6 |

39,8 |

09:30 |

40,4 |

40,6 |

40,5 |

10:00 |

39,7 |

39,5 |

39,5 |

10:00 |

40,6 |

40,6 |

40,5 |

10:30 |

39,6 |

39,4 |

39,3 |

10:30 |

39,9 |

39,9 |

39,9 |

11:00 |

39,3 |

39,4 |

39,3 |

11:00 |

39,8 |

40 |

40,1 |

11:30 |

39,6 |

39,4 |

39,4 |

11:30 |

40,2 |

40,4 |

40,4 |

12:00 |

39,6 |

39,6 |

39,5 |

12:00 |

40,3 |

40,3 |

40,1 |

12:30 |

39,3 |

39,4 |

39,4 |

12:30 |

39,9 |

40 |

39,9 |

13:00 |

39,4 |

39,5 |

39,4 |

13:00 |

40,4 |

40,6 |

40,3 |

----

Tabela 4: Dados coletados no segundo dia nas matrizes 2 e 7

Matriz 2 |

Matriz 7 |

||||||

Hora |

Amostra |

Hora |

Amostra |

||||

1 |

2 |

3 |

1 |

2 |

3 |

||

07:00 |

39,7 |

39,7 |

39,7 |

07:00 |

40,4 |

40,2 |

40,4 |

07:30 |

39,9 |

39,7 |

39,9 |

07:30 |

40,5 |

40,4 |

40,3 |

08:00 |

39,6 |

39,7 |

39,6 |

08:00 |

40,4 |

40,4 |

40,5 |

08:30 |

39,8 |

39,8 |

39,6 |

08:30 |

40,3 |

40,3 |

40,4 |

09:00 |

39,7 |

39,7 |

39,6 |

09:00 |

40,3 |

40,3 |

40,1 |

09:30 |

39,5 |

39,6 |

39,6 |

09:30 |

40,2 |

40,4 |

40,4 |

10:00 |

39,9 |

39,7 |

39,7 |

10:00 |

40,1 |

40,0 |

40,0 |

10:30 |

39,8 |

39,7 |

39,7 |

10:30 |

40,3 |

40,3 |

40,0 |

11:00 |

39,4 |

39,7 |

39,6 |

11:00 |

40,1 |

40,0 |

40,2 |

11:30 |

39,7 |

39,5 |

39,3 |

11:30 |

40,0 |

40,0 |

39,8 |

12:00 |

39,4 |

39,5 |

39,2 |

12:00 |

40,2 |

40,1 |

40,0 |

12:30 |

39,2 |

39,4 |

39,5 |

12:30 |

39,9 |

39,8 |

39,9 |

13:00 |

39,1 |

39,2 |

39,0 |

13:00 |

39,8 |

39,8 |

39,9 |

13:30 |

39,4 |

39,6 |

39,4 |

13:30 |

39,8 |

39,9 |

40,0 |

14:00 |

39,7 |

39,9 |

39,9 |

14:00 |

40,4 |

40,5 |

40,4 |

-----

Tabela 5: Dados coletados no terceiro dia nas matrizes 2 e 7

Matriz 2 |

Matriz 7 |

||||||

Hora |

Amostra |

Hora |

Amostra |

||||

1 |

2 |

3 |

1 |

2 |

3 |

||

07:00 |

39,5 |

39,6 |

39,6 |

07:00 |

40,4 |

40,3 |

40,3 |

07:30 |

39,4 |

39,5 |

39,5 |

07:30 |

40,1 |

40,1 |

39,9 |

08:00 |

39,8 |

39,8 |

39,9 |

08:00 |

40,6 |

40,6 |

40,4 |

08:30 |

39,6 |

39,6 |

39,7 |

08:30 |

40,4 |

40,3 |

40,1 |

09:00 |

39,4 |

39,4 |

39,3 |

09:00 |

40,4 |

40,4 |

40,2 |

09:30 |

39,9 |

39,5 |

39,4 |

09:30 |

40,5 |

40,3 |

40,1 |

10:00 |

39,6 |

39,6 |

39,6 |

10:00 |

40,3 |

40,4 |

40,4 |

10:30 |

39,7 |

39,8 |

39,6 |

10:30 |

40,6 |

40,6 |

40,5 |

11:00 |

39,7 |

39,7 |

39,7 |

11:00 |

40,4 |

40,5 |

40,4 |

11:30 |

39,8 |

39,6 |

39,6 |

11:30 |

40,6 |

40,5 |

40,6 |

12:00 |

39,6 |

39,4 |

39,6 |

12:00 |

40,6 |

40,6 |

40,7 |

12:30 |

39,9 |

39,7 |

39,5 |

12:30 |

40,4 |

40,4 |

40,5 |

13:00 |

39,9 |

39,7 |

39,5 |

13:00 |

40,4 |

40,4 |

40,1 |

13:30 |

39,9 |

39,8 |

39,7 |

13:30 |

40,5 |

40,7 |

40,5 |

5. Discusso e sntese dos resultados 4i4h2v

Aps a coleta de dados, foram criados os histogramas para melhor entendimento e anlise das informaes referentes ao estudo realizado. Conforme pode ser observado nos histogramas da Figura 2 e Figura 3, o processo produtivo realizado tanto com a matriz 2 quanto com a matriz 7 no segue uma curva normal quanto a distribuio das frequncias.

Figura 2: Histograma dos dados coletados da matriz 2. Fonte: Autores (2013).

Dando sequncia na anlise dos histogramas da Figura 2 e Figura 3, pode-se observar que existe uma diferena entre os dados coletados da matriz 2 e 7. Como as amostras foram sempre coletadas em pares, isto confirma a hiptese apontada de que existe diferena no tamanho das matrizes, originando no mesmo acionamento peas com peso diferente entre as matrizes.

Figura 3: Histograma dos dados coletados da matriz 7. Fonte: Autores (2013).

A partir dos dados coletados tambm foram elaborados os grficos de controle para a mdia e a amplitude. Na sequncia, as Figuras 4 e 5 mostram as cartas de controle das mdias dos pesos, e das amplitudes das amostras coletadas na matriz 2.

Figura 4: Grfico das mdias da matriz 2. Fonte: Autores (2013).

----

Figura 5: Grfico das amplitudes da matriz 2. Fonte: Autores (2013).

Atravs da anlise das cartas de controle da matriz 2 (Figuras 4 e 5) possvel observar que o processo est fora de controle estatstico, pois apresenta pontos acima do limite superior de controle, pontos abaixo do limite inferior de controle, nove pontos em sequncia acima do limite de controle, sete pontos consecutivos decrescentes, entre outras caractersticas que o classificam como fora de controle.

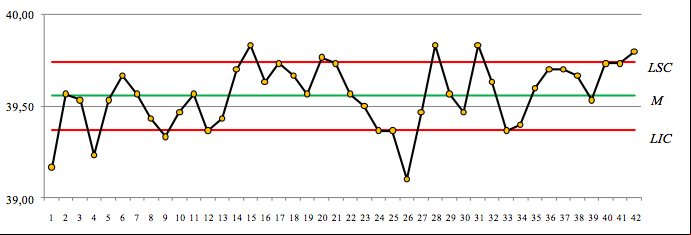

Figura 6: Grfico das mdias da matriz 7. Fonte: Autores (2013).

----

Figura 7: Grfico das amplitudes da matriz 7. Fonte: Autores (2013).

Na sequncia, as Figuras 6 e 7 apresentam as cartas de controle das mdias dos pesos, e das amplitudes das amostras coletadas na matriz 7. A anlise das cartas de controle da matriz 7 (Figuras 6 e 7), tambm indica que o processo est fora de controle estatstico, pois apresentam pontos acima do limite superior de controle, pontos abaixo do limite inferior de controle, oito pontos consecutivos crescentes, entre outras caractersticas. Aps a anlise do histograma e das cartas de controle, calculamos o e o k para este processo, o qual demonstrou nas anlises anteriores que no um processo estvel, tendo causas especiais ou comuns para serem trabalhadas. A seguir as equaes 3, 4 e 5 apresentam os ndices de e k para a matriz 2 e as equaes 6, 7 e 8 demonstram os clculos de e k para a matriz 7, para posteriormente podermos fazer uma anlise dos ndices obtidos nas amostras coletadas:

![]()

Processos com 1 ≤ ≤ 1,33 possuem uma taxa de 64 2.700 (PPM) de itens no conformes e so classificados como aceitveis. Considerando o obtido na matriz 2 que foi de 1,25 e o da matriz 7 que foi de 1,22, ambas podem ser consideradas aceitveis para o processo em questo, desde que o mesmo esteja centrado no valor nominal de especificao, e isto somente possvel aps a eliminao das causas comuns. Considerando que a anlise do k deve ser feita considerando o pior caso, ou seja, o menor valor, foi possvel verificar a partir dos valores para a matriz dois com k igual a 0,49 e para a matriz sete com k igual a -0,21, que o processo est amplamente deslocado do valor nominal e pode ser melhorado.

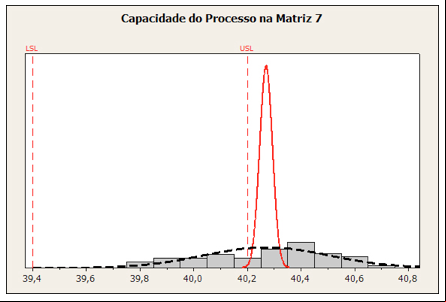

Para que seja possvel realizar uma avaliao adequada da capacidade do processo, imprescindvel que o mesmo esteja sob controle estatstico e possua uma distribuio normal de suas frequncias. Como nenhum destes pr-requisitos foi atendido, no possvel fazer qualquer tipo de inferncia quanto capacidade do processo. A seguir, nas Figuras 8 e 9, esto os grficos da capacidade do processo nas matrizes 2 e 7 respectivamente, atravs destes grficos podemos dizer se o processo incapaz, satisfatrio, ou capaz. Estes grficos so uma correlao entre os limites especificados e as amostras coletadas, levando em considerao o ndice de k o processo estudado incapaz. Os grficos foram elaborados atravs do software Minitab verso 16.2.4.

Figura 8: Grfico da capacidade do processo na matriz 2

-----

Figura 9: Grfico da capacidade do processo na matriz 7

6. Concluso 6j2b4l

Este artigo apresentou uma aplicao de CEP, onde o objetivo foi conhecer a variabilidade das matrizes de um processo de moldagem levando em considerao o peso das peas moldadas. Com a finalizao do estudo e de posse dos dados coletados, realizou-se a anlise dos dados atravs de cartas de controle e de histogramas, onde foi possvel identificar que o processo no possua uma distribuio normal de suas frequncias em nenhuma das duas matrizes estudadas.

A anlise dos dados indicou que existiam causas comuns atuando no processo, e estas causas impediam que o processo apresentasse um comportamento adequado do ponto de vista estatstico, dificultando o gerenciamento do processo e onerando o processo produtivo e por consequncia o produto final.

Para atender as especificaes do produto quanto ao limite mnimo de peso de cada pea, ser necessrio que o equipamento opere com a regulagem que determina o peso das peas ajustado acima do necessrio. Porm isto ir gerar um consumo desnecessrio de matria prima, ou seja, um gasto acima do desejado, aumentando os custos de produo. Com base no presente estudo, sugere-se uma avaliao detalhada do processo com o objetivo de identificar as causas comuns que atuam no mesmo, a fim de elimin-las e por consequncia melhorar a eficincia do processo de moldagem que foi objeto deste estudo. Para melhorar o processo produtivo, uma vez que foram mapeada as causas crticas, o estudo de Pacheco (2012), Pacheco et al. (2012), Pergher, Rodrigues e Lacerda (2011) e Pacheco (2010).

Referncias 1n5j14

Almeida, L. D.; Eltz, J. L. ; Unterleider, C. E. A. Anlise da variabilidade no enchimento de latas de cerveja com 473 ml, atravs da aplicao do controle estatstico de processo (CEP). Anais. XVII SIMPEP – Simpsio de Engenharia de Produo, Bauru, 2010.

Camargo et al. Anlise do servio de logstica atravs de cartas de controle. Anais. XVII SIMPEP – Simpsio de Engenharia de Produo, Bauru, 2010.

Gonalez, P.U.; Werner, L. Comparao dos ndices de capacidade do processo para distribuies no-normais. Revista Gesto e Produo, v 16, n. 01, p 121-132, 2009.

Hernandez, R. H. Controle estatstico de processo aplicado na uniformidade da irrigao e fertirrigao por gotejamento. Tese de doutorado. Programa de Ps-Graduao em Engenharia Agrcola, Centro de Cincias Exatas e Tecnolgicas. Cascavl: Universidade Estadual do Oeste do Paran Campus de Cascavl, 2010.

Ide, M.S.; Ribeiro Jr. J. I; Souza, L.M. Grficos de controle com uma abordagem de sries temporais. Revista Eletrnica Produo & Engenharia, v.2, n. 1, p.69-84, 2009.

Jung, C. F. Metodologia para pesquisa & desenvolvimento: aplicada a novas tecnologias, produtos e processos, Rio de Janeiro, ed. Axcel Books do Brasil, 2004.

Jung, C. F. Elaborao e redao de projetos de estgio e TCC. Disponvel em: http://www.metodologia.net.br> o em: 17.05.2013

Mayer, P. C. Reduo da Variabilidade em uma linha de produo de chapas de corpo de silos de gros de corrugao 4’’ atravs da implantao do controle estatstico do processo. Tese de mestrado. Programa de Ps-Graduao em Engenharia. Porto Alegre: Universidade Federal do Rio Grande do Sul, 2004.

Medeiros et al. Estudo e aplicao das ferramentas da qualidade em uma indstria cermica do Rio Grande do Norte. VII Simpsio de Engenharia de Produo Nordeste. Mossor, 2012.

Michel, R; Fogliatto, F.S. Projeto econmico de cartas adaptativas para monitoramento de processos. Revista Gesto da Produo, v9, n.1, p 17-31, 2002.

Moura. G. G.; Lino, H. S.; Fernandes, S. M. Anlise da metodologia de avaliao da capacidade dos processos de usinagem para implementao do CEP em ferramentas eltricas. Anais. XV SIMPEP – Simpsio de Engenharia de Produo, Bauru, 2008.

Nath, V.O. ; Volkart, R. H.; Unterleider, C.E.A. Anlise da capacidade de um processo de envase atravs da utilizao do controle estatstico de processos (CEP). Anais. XVII SIMPEP – Simpsio de Engenharia de Produo, Bauru, 2010.

Neto, M. V. J. Mtodo para reduo das perdas de produtividade atravs da anlise dos defeitos durante o processo de montagem em uma empresa fabricante de mquinas txteis. Dissertao de mestrado. Programa de Ps-Graduao em Engenharia. Porto Alegre: Universidade Federal do Rio Grande do Sul, 2004.

Pacheco et al. Modelo de Gerenciamento da Capacidade Produtiva: Integrando a Teoria das Restries e o ndice de Rendimento Operacional Global (IROG). Revista Produo Online, v. 12, p. 806-826, 2012.

Pacheco, D. A. J. Integrando a Estratgia de Produo com a Teoria das Restries, Lean e Seis Sigma: uma abordagem metodolgica. Dissertao de Mestrado. Programa de Ps Graduao em Engenharia de Produo e Sistemas, UNISINOS, So Leopoldo, 2012.

Pacheco, D. A. J. . A proposio de estratgias para elevar a capacidade das restries em sistemas produtivos: a aplicao integrada da Teoria das restries e do Lean Manufacturing (Congresso Nacional). In: XXX Encontro Nacional de Engenharia de Produo - ENEGEP, 2010, Sao Carlos. ENEGEP, 2010.

Perguer, I.; Rodrigues, L. H.; Lacerda, D. P. Discusso terica sobre o conceito de perdas do Sistema Toyota de Produo: inserindo a lgica do ganho da Teoria das Restries. Gesto e Produo, v.18, n. 4, p. 673-686, 2011.

Paese, C; Caten ten, C.T; Ribeiro, J.L.D. Aplicao da anlise de varincia na implantao do CEP. Revista Produo, v 11, n. 01, p 17-26, 2001.

Pedrini, D. C.; tem Caten, C. S.T. Comparao entre grficos de controle para resduos de modelos. Anais. XV SIMPEP – Simpsio de Engenharia de Produo, Bauru, 2008.

Pires, V. T. Implantao do controle estatstico de processos em uma empresa de manufatura de leo de arroz. Dissertao de mestrado. Programa de Ps-Graduao em Engenharia de Produo. Porto Alegre: Universidade Federal do Rio Grande do Sul, 2000.

Rebelato, M. G; Fernandes, J.M.R.; Rodrigues, A.M. Proposta de integrao entre mtodos para planejamento e controle da qualidade. Revista Gesto Industrial, v 04, n. 02, p 162-185, 2008.

Roldan et al. Inovao em servios: anlise do caso de uma empresa de mdio porte no nordeste brasileiro. Revista Gesto Industrial, v 09, n. 01, p 01-23, 2013.

Souza, G. R. Implantao do controle estatstico de processos em uma empresa de bebidas. Tese de mestrado. Programa de Ps-Graduao em Engenharia. Porto Alegre: Universidade Federal do Rio Grande do Sul, 2002.